Тетра Пак. Технология производства молока

Подождите немного. Документ загружается.

оборудования. Организация доставки молока на низовые заводы может быть осуществлена различными

способами в зависимости от сложившейся ситуации.

У фермеров есть несколько возможностей. Неохлажденное молоко во флягах или охлажденное молоко

в изолированных емкостях может поставляться к перекресткам дорог или прямо к цистернам.

Неохлажденное молоко может поставляться во флягах на станции охлаждения. Еще одним из

возможных решений может быть поставка неохлажденного молока на соседние крупные фермы.

Грузовики для сбора молока во флягах перемещаются в соответствии с тщательно разработанным

графиком и всегда прибывают к пунктам сбора в одно и то же время.

После погрузки на платформу грузовика фляги должны быть покрыты брезентом для защиты от солнца

и пыли. Грузовик возвращается на молочный завод, как только

собраны фляги со всех ферм на его маршруте.

Каждая ферма обычно имеет свой кодовый номер, указанный на флягах. Он используется молочным

заводом для расчетов денежных сумм, которые следует выплатить ферме.

Молоко, полученное от больных животных, которым был прописан курс лечения антибиотиками, не

должно поставляться на завод вместе с молоком от нормальных животных. Молоко со склада после обработки

антибиотиками должно храниться отдельно от другого молока. Это молоко не может использоваться для

производства продукции с применением закваски, так как антибиотики оказывают затормаживающее и

дезактивирующее воздействие на микроорганизмы. Это относится к ферментированным молочным продуктам,

сыру, маслу и т.п. Добавление незначительного количества молока, содержащего антибиотики, может сделать

непригодным к использованию большие объемы молока высокого качества.

Сбор в цистерны

После окончания сбора молока в автомолцистерну она должна быть доставлена на завод как можно

быстрее. Шланг для заливки в цистерну подключается к выходному штуцеру охлаждающего танка фермы.

Цистерна обычно оборудована расходомероми насосом, так что объем молока автоматически записывается. В

иных случаях объем молока измеряется по записи разницы уровней, которая для данного размера цистерны

соответствует определенному объему. Во многих случаях автоцистерна оснащается устройством для отделения

воздуха.

Перекачивание прекращается, как только охлаждающий резервуар опустошается. Это предотвращает

попадание воздуха в молоко. Цистерна для сбора больших объемов молока разделена на несколько отсеков с

целью предотвращения разлива молока во время транспортировки. Отсеки заполняются по очереди, и когда в

соответствии с графиком маршрута цистерна собирает все молоко, она отвозит его на молочный завод.

Проверка качества молока

Молоко от больных животных и молоко, содержащее антибиотики или осадок, не должно приниматься

на молочный завод. Даже следы антибиотиков в молоке могут сделать его непригодным для выработки

продуктов, производимых с использованием бактериальных культур – например, йогурта и сыра.

На ферме обычно производится лишь общее определение качества молока. Его состав и гигиеническое

качество, как правило, определяются после прибытия на молочный завод с помощью нескольких тестов.

Результаты некоторых из этих тестов прямо влияют на денежные выплаты фермерам.

Следующие тесты являются наиболее распространенными при приемке молока.

Органолептические показатели

В случае сбора молока автоцистернами водитель отбирает образец молока на каждой ферме для

тестирования на заводе. Молоко из фляг тестируется в отделе приемки молока во флягах. Молоко,

отличающееся по вкусу и запаху от нормального молока, получает более низкую оценку качества. Это влияет на

выплаты производителю. Молоко со значительными отклонениями по вкусу и запаху не подлежит приемке

молочным заводом.

Санитарное состояние резервуаров для транспортировки молока

Внутренние поверхности цистерн и фляг тщательно осматриваются. Наличие остатка молока, осадка

свидетельствует о недостаточно качественной мойке резервуаров и приводит к снижению оплаты в

соответствии с расценками за качество.

Степень чистоты

Применяется только к молоку из фляг. Образец отбирается с помощью пипетки со дна фляги и

пропускается через фильтр. Оценка качества снижается, если на фильтре остаются видимые загрязнения.

Бактериальная обсемененность (проба на редуктозу)

Содержание микроорганизмов в молоке отражает его гигиеническое качество. Наиболее часто

бактериальную обсемененность определяют по редуктозной пробе с использованием резазурина (синего

красителя). Последний восстанавливается окислительно-восстановительными ферментами, выделяемыми в

молоко микроорганизмами. По продолжительности изменения окраски резазурина оценивают бактериальную

обсемененность сырого молока.

Этот принцип используется в двух гигиенических тестах. Один из них является быстрым тестом,

который служит основой для отказа в приемке фляг с молоком, имеющим повышенную бактериальную

загрязненность. Если образец сразу начинает изменять оттенок, молоко считается непригодным для

потребления человеком.

Другой тест является серийным тестом и включает хранение образца в холодильнике в течение суток с

последующим добавлением раствора резазурина. Затем образец выдерживается на водяной бане при

температуре 37,5С в течение двух часов.

Содержание соматических клеток

Большое число (более 500 000 на мл молока) соматических клеток в молоке указывает на заболевание

вымени коровы. Содержание клеток определяется специальными счетчиками частиц (счетчик Каултера и т.п.).

Бактериальная обсемененность (метод Лисмента)

Упрощенный способ подсчета микроорганизмов также может быть использован для определения

бактериальной обсемененности. По методу Лисмента бактерии культивируются при 30С в течение 72 часов в

образце молока объемом 0,001 мл, содержащем питательный субстрат. Бактерии подсчитываются с помощью

специального экрана.

Содержание белка

Многие молочные заводы платят фермам в зависимости от содержания белка в молоке. Этот показатель

анализируется с помощью приборов, использующих для определения инфракрасные лучи. Такой прибор

позволяет производить до 300 анализов в час.

Молоко, полученное от больных животных, которым был прописан курс лечения антибиотиками,

должно храниться отдельно.

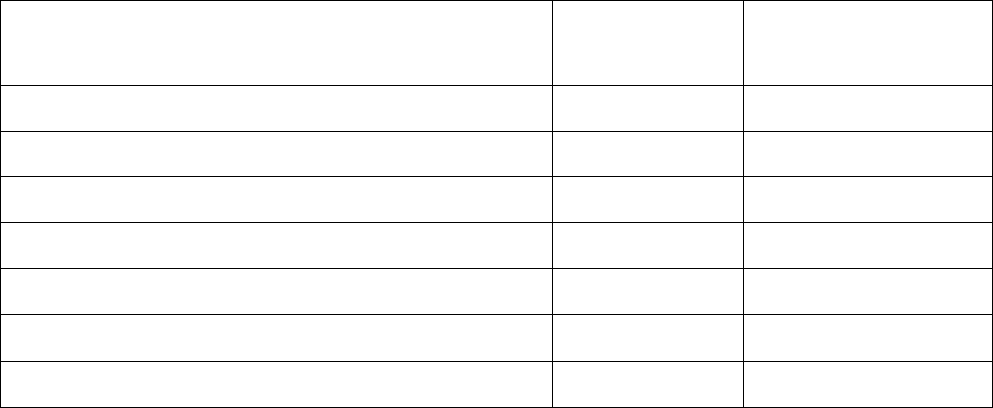

Обычно проводятся следующие испытания партий молока:

• Органолептические показатели

• Степень чистоты

• Гигиена

• Количество соматических клеток

• Содержание белка

• Содержание жира

• Точка замерзания

• Бактериальная обсемененность (проба на редуктозу)

• Бактериальная обсемененность (метод Лисмента)

• Санитарное состояние резервуаров для транспортировки

Содержание жира

Для определения содержания молочного жира можно использовать разнообразные методы. Метод

Гербера является наиболее распространенным для цельного молока.

Температура замерзания

Многие молочные заводы проверяют температуру замерзания молока с целью выявления разбавления

молока водой. Температура точки замерзания молока составляет от 0,54 до 0,59С. При добавлении воды к

молоку температура замерзания повышается. Для этого испытания используются специальные приборы.

Приемка молока

На молочных заводах имеются специальные отделения приемки для молока, привезенного с ферм.

Первое, что делается при приемке, – это определение количества молока.

Объем принятого на завод молока регистрируется и сравнивается с количеством молока, отправленного

с фермы.

Объем партии оценивается по объему или по массе.

Приемка из фляг

Молоко во флягах взвешивается. Фляги с грузовика поступают на конвейер. По пути следования

крышки автоматически снимаются. На пункте взвешивания молоко выливается во взвешивающую чашу.

Оператор весовой машины сравнивает количество взвешенного молока с записями производителя. Система

взвешивания часто проектируется таким образом, что перед взвешиванием всех фляг, поступивших от

производителя, оператор вводит с клавиатуры идентификационный код данного производителя. Далее

полученные значения автоматически складываются и общий объем записывается вместе с идентификационным

кодом. Затем оператор вводит идентификационный код следующего поставщика и процесс повторяется до тех

пор, пока не будет взвешено все молоко.

Техническое обслуживание и проверка точности показаний весового оборудования должны

проводиться ежедневно.

После взвешивания сырое молоко перекачивается в танки для промежуточного хранения до начала

переработки.

Пустые фляги транспортируются на моечный пункт, где они промываются водой и моющим средством

для удаления всех следов молока. В некоторых случаях чистые фляги передаются на другой пункт, где они

заполняются полуфабрикатами, которыми могут быть обезжиренное молоко, пахта или сыворотка. В конечном

итоге фляги поступают в отделение загрузки, где они хранятся до возвращения на ферму.

Приемка из цистерн

Цистерны прибывают на молочный завод непосредственно в зал приемки, который способен принять

несколько автоцистерн одновременно.

Молоко измеряется либо по объему, либо по массе.

Измерение объема

Определение объема проводят с помощью расходомера. Показания данного прибора не всегда являются

точными, т.к. он регистрирует и молоко, и растворенный в нем воздух.

Таким образом, необходимо предотвратить попадание воздуха в молоко. Точность измерений может

быть улучшена при установлении воздухоотделителя перед расходомером.

Выходной клапан цистерны подключается к устройству для отделения воздуха. Далее освобожденное

от растворенного воздуха молоко перекачивается через расходомер, который непрерывно показывает

суммарный расход. После перекачивания молока в расходомер помещается карточка, на которую записывается

суммарный объем.

Насос запускается с панели управления, которая дает сигнал о том, что молоко в воздухоотделителе

достигло необходимого уровня, предотвращающего обратный подсос воздуха в линию. Насос останавливается,

как только уровень молока падает нижезаданного уровня. После измерения молоко перекачивается в резервуар

для хранения.

Измерение веса

Измерение массы молока может быть проведено двумя способами:

• Взвешиванием цистерны до и после разгрузки с последующим вычитанием одной величины из другой

• В использованием специальных взвешивающих цистерн с тензодатчиками.

В первом случае цистерна заезжает на платформенные весы молочного завода.

Взвешивание может производиться вручную или автоматически. При ручном способе оператор

записывает вес и идентификационный код водителя. Если эта операция автоматизирована, необходимые данные

записываются после того, как водитель вставляет свою карточку в сканер для карт. Перед взвешиванием до

опорожнения цистерна обычно проходит через пункт мойки автомобилей. Это особенно важно в плохую

погоду.

После записи веса брутто цистерны молоко поступает на молочный завод. На линии приемки может

быть установлен воздухоотделитель без расходомера. После освобождения цистерна вновь взвешивается, и вес

тары вычитается из предварительно измеренного веса брутто.

При втором способе молоко перекачивается из автомолцистерны в специальный резервуар с

тензодатчиками. Тензодатчики выдают электрический сигнал, который всегда пропорционален весу резервуара.

Сила сигнала возрастает в зависимости от массы поступающего молока в резервуар. Масса содержимого

резервуара может быть записана по окончании приемки всей партии молока. Затем молоко перекачивается в

резервуар для хранения.

Мойка цистерн

Цистерны промываются ежедневно, как правило, по окончании поездки для сбора молока.

Если цистерна совершает несколько рейсов в день, мойка производится после каждого рейса. Мойка

может производиться в приемном отделении путем подключения цистерны к моечному оборудованию или на

специальном моечном пункте.

Многие молочные заводытакже осуществляют и ежедневную мойку внешней поверхности цистерн,

чтобы они имели опрятный вид.

Охлаждение поступающего молока

Во время транспортировки невозможно избежать повышения температуры немного выше 4С. Поэтому

молоко обычно охлаждают до температур ниже 4С в пластинчатых теплообменниках, прежде чем оно поступит

в резервуары на промежуточное хранение.

Хранение сырого молока

Необработанное сырое молоко (цельное молоко) хранится в вертикальных резервуарах (бункерных

танках), имеющих емкость от 25 000 до 150 000 литров. Наиболее распространенными являются танки, емкость

которых составляет от 50 000 до 100 000 литров. Меньшие резервуары часто размещаются внутри завода, тогда

как большие резервуары с целью снижения строительных расходов располагаются вне молочного завода.

Внешние резервуары имеют двойные стенки с изоляцией между ними. Внутренние резервуары изготавливаются

из нержавеющей стали, полированной изнутри, а внешняя стенка изготавливается из сварных стальных листов.

Перемешивание в бункерных танках

Описанные выше большие резервуары должны быть оборудованы специальными перемешивающими

устройствами для предотвращения всплывания сливок.

Перемешивание должно быть исключительно осторожным. Слишком сильное перемешивание может

привести к насыщению молока воздухом и разрушению жировых шариков. Это подвергает жиры воздействию

липазных ферментов, присутствующих в молоке. Поэтому при переработке молока осторожное перемешивание

является одним из основных правил. Резервуар оборудован пропеллерной мешалкой, которая часто

используется в бункерных танках. В очень высоких резервуарах для достижения желаемого эффекта может

потребоваться установка двух мешалок на различных уровнях.

Внешние резервуары имеют панель для вспомогательного оборудования. Панели всех резервуаров

устанавливаются внутри помещения, в некоторых случаях на посту центрального управления.

Резервуар для хранения с пропеллерной мешалкой.

Индикация температуры в резервуарах

Температура в резервуаре указывается на панели управления резервуаром. В большинстве случаев

используется обычный термометр, но все более распространенным становится применение электрических

датчиков, передающих сигнал на центральный пост управления.

Индикация уровня

Имеется множество методов измерения уровня молока в резервуарах.

Пневматический указатель уровня измеряет статическое давление столба жидкости в резервуаре. Чем

больше давление, тем выше уровень в емкости.

Датчик передает показания соответствующему прибору.

Блокировка по нижнему уровню

Перемешивание молока должно выполняться осторожно. Поэтому мешалка должна включаться только

после того, как полностью будет погружена в молоко.

В стенке бака на уровне, необходимом для включения мешалки, обычно устанавливают электрод. Если

уровень в баке падает ниже электрода, мешалка выключается. Указанный электрод обычно называют датчиком

нижнего уровня (LL).

Блокировка по переполнению

Во избежание переполнения в верхней части бака устанавливают электрод максимального уровня (HL).

Этот электрод обеспечивает закрытие впускного клапана в момент наполнения бака, при этом подача молока

переключается на следующий танк.

Индикация пустого танка

Во время операции опустошения важно знать, когда танк полностью опорожнен. В противном случае

молоко, оставшееся в баке после закрытия выпускного клапана, будет смыто и утеряно во время последующей

процедуры очистки.

Еще одна опасность состоит в засасывании воздуха в систему в том случае, если опорожнение будет

продолжаться уже после того, как танк полностью осушен. Попавший в систему воздух будет мешать

последующей обработке.

По этим причинам в линии слива часто устанавливают электрод низшего уровня (LLL),

сигнализирующий о том, когда все молоко вышло из танка.

Сигнал от данного электрода используется для переключения на другой танк или для прекращения

опорожнения.

Узлы и системы молочного завода

В этой главе описывается процессное оборудование, используемое в молочной промышленности.

Речь идет только о тех узлах и системах, которые применяются для переработки жидкого молока. О

сыродельном и маслодельном оборудовании рассказывается в других главах, посвященных

соответствующим производствам.

Теплообменники

Назначение тепловой обработки

К концу XIX века тепловая обработка молока получила столь широкое применение, что стала

использоваться для разнообразных целей на большинстве молокозаводов – например, для обработки молока при

изготовлении сыра и масла.

До внедрения тепловой обработки молоко представляло собой постоянный источник инфекций, так как

оно является идеальной средой для развития микроорганизмов. Через молоко зачастую распространялись такие

болезни, как туберкулез и брюшной тиф. В термине “пастеризация” запечатлено имя Луи Пастера, который в

середине XIX века провел фундаментальные исследования воздействия тепла на микроорганизмы, приводящего

к их гибели, и возможности применения температурной обработки для консервирования пищевых продуктов.

Пастеризация молока – это особый вид тепловой обработки, который можно определить как “любую

тепловую обработку молока, обеспечивающую безусловное уничтожение микроорганизмов – возбудителей

туберкулеза, не вызывая при этом значительных изменений физических и химических качеств молока”.

Изучая историю пастеризации, следует заметить, что, хотя ученые повсеместно сошлись на том, при

какой температуре следует проводить тепловую обработку молока, в производственной практике в течение

длительного времени серьезного контроля над этим процессом не осуществлялось.

В результате молоко то перегревалось, что придавало ему соответствующий привкус, то недостаточно

нагревалось, и тогда в нем сохранялись жизнеспособные возбудители туберкулеза.

В середине 30-х годов XX века (JDR:6/191) Кэй (Kay) и Грэхэм (Graham) объявили об открытии

фермента фосфатазы. Данный фермент всегда присутствует в сыром молоке и разрушается под воздействием

повышенной температуры в течение определенного времени, необходимого для эффективной пастеризации.

Кроме того, его присутствие или отсутствие легко подтверждается (проверка на фосфатазу по методу Шерера

/Scharer/). Отсутствие фосфатазы свидетельствует о том, что молоко прошло необходимую тепловую обработку.

К счастью, все обычные патогенные организмы, встречающиеся в молоке, погибают при сравнительно

небольшом нагреве, который лишь незначительно отражается на физико-химических качествах молока. Самый

устойчивый микроорганизм – возбудитель туберкулеза погибает уже при нагреве молока до 63°C в течение 10

минут. Полная безопасность обеспечивается выдержкой молока при этой температуре в течение 30 минут.

Таким образом, этот микроорганизм является своего рода индикатором эффективности процесса пастеризации:

любая тепловая обработка, вызывающая его гибель, надежно уничтожает все остальные патогенные

микроорганизмы в молоке.

Помимо патогенных микроорганизмов, молоко содержит другие микроорганизмы и вещества, которые

портят вкусовые качества и сокращают сроки хранения различных молочных продуктов.

Поэтому следующей целью тепловой обработки является уничтожение как можно большего числа этих

организмов и ферментных систем, что требует более интенсивной тепловой обработки, чем для уничтожения

патогенных микроорганизмов.

Второе предназначение тепловой обработки приобретало все большее значение по мере укрупнения

молочных заводов и сокращения их количества. Увеличившиеся интервалы времени между поставками

означают, что, несмотря на современные методы охлаждения, микроорганизмы имеют больше времени для

размножения и образования ферментов. Кроме того, разрушаются составляющие характеристики молока,

снижается активная кислотность (рН) и т.д. Чтобы избежать этих проблем, молоко должно подвергаться

тепловой обработке сразу же после поступления на молокозавод.

Большая удача, что ни один из основных патогенных организмов, присутствующих в молоке, не

образует спор.

Сочетание температуры и времени

Сочетание степени нагрева и его продолжительности – очень важный фактор, определяющий

интенсивность тепловой обработки. На рис. 6.1.1 графически показано, при каких сочетаниях этих двух

характеристик погибают бактерии группы кишечной палочки, возбудители брюшного тифа и туберкулеза. В

соответствии с этими графиками группы кишечных палочек погибают при выдерживании в течение 1 секунды

при температуре 70°С. При температуре 65°С для уничтожения этих бактерий молоко надо выдерживать в

течение десяти секунд. Эти комбинации – 70°С/1 с и 65°С/10 с – оказывают одинаковое летальное воздействие

на бактерии.

Возбудитель туберкулеза более устойчив к тепловой обработке, и для его гарантированного

уничтожения требуется выдержка в 20 секунд при 70°С или около двух минут при 65°С. В молоке также могут

находиться теплоустойчивые микрококки. Как правило, они абсолютно безвредны.

Ограничения при тепловой обработке

Интенсивная тепловая обработка молока желательна с точки зрения борьбы с микроорганизмами. Но

такая обработка предполагает риск отрицательного воздействия на внешний вид, вкус и питательную ценность

молока. При высоких температурах белки в молоке денатурируют. Это означает, что интенсивная тепловая

обработка существенно ухудшает пригодность молока для изготовления сыра. Сильный нагрев приводит к

изменению вкуса: сначала возникает привкус кипяченого, а далее – пригоревшего молока. Таким образом,

следует подбирать оптимальный режим тепловой обработки, при котором гарантированно уничтожались бы

болезнетворные микроорганизмы и не ухудшались бы качественные показатели. В связи с тем, что тепловая

обработка стала важнейшей составляющей молочного производства и ее значение получило всеобщее

признание, были разработаны различные виды тепловой обработки, которые перечислены в таблице 6.1.1.

Таблица 6.1.1

Основные виды тепловой обработки, применяемые в молочном производстве

Название процесса Температура Продолжительность

Термизация 63–65°C 15 сек

Низкотемпературная длительная пастеризация молока 63°C 30 мин

Высокотемпературная кратковременная пастеризациямолока 72–75°C 15–20 сек

Высокотемпературная кратковременная пастеризация сливок >80°C 1–5 сек

Ультрапастеризация 125–138°C 2–4 сек

Высокотемпературная обработка (ВТО) (стерилизация в

потоке)

135–140°C несколько секунд

Стерилизация в таре 115–120°C 20–30 мин

Термизация

На многих крупных молокозаводах нет возможности подвергнуть пастеризации и переработке все

молоко сразу после его поступления.

Часть молока приходится хранить в танках в течение нескольких часов или дней.

В таких условиях даже глубокое охлаждение не является достаточным для предотвращения серьезного

ухудшения качества молока.

Поэтому на многих молокозаводах молоко подвергают предварительному нагреву до температур ниже,

чем при пастеризации, с целью подавления микрофлоры, находящейся в молоке. Этот процесс называется

“термизация”. Молоко выдерживают при температуре 63–65°С в течение 15 секунд. При этом режиме не

подавляется активность фосфатазы. Во многих странах запрещена двойная пастеризация молока, поэтому

термизация прекращается до возникновения условий, необходимых для пастеризации.

Для того чтобы не допустить размножения аэробных спорообразующих бактерий после термизации,

молоко следует быстро охладить до 4°С или ниже и не допускать его смешивания с необработанным молоком.

Многие эксперты придерживаются мнения, что термизация оказывает положительное воздействие на некоторые

спорообразующие бактерии. Тепловая обработка вызывает прорастание спор, а это означает, что они будут

разрушены при последующей пастеризации молока.

К термизации следует прибегать только в исключительных случаях. Главная цель – подвергнуть

пастеризации все молоко в течение 24 часов после его поступления на обработку.

Низкотемпературная длительная пастеризация молока (LTLT)

Первоначальный способ тепловой обработки представлял собой процесс, при котором молоко

нагревалось до 63°С в открытых емкостях и выдерживалось при этой температуре в течение 30 минут. Этот

способ получил название “длительной низкотемпературной пастеризации”(LTLT-low temperature, long time).

Высокотемпературная кратковременная пастеризация (HTST)

В настоящее время молоко практически всегда подвергается тепловой обработке в поточных процессах,

таких как термизация, пастеризация или высокотемпературная обработка (ВТО).

HTST – это сокращение от английского (high temperature, short time) “высокотемпературный

кратковременный процесс”. На практике применяются различные сочетания температуры и выдержки в

зависимости от качества молочного сырья, типа вырабатываемого продукта и требований к срокам хранения.

Молоко

Высокотемпературная кратковременная пастеризация молока проводится при 72–75°C в течение 15–20

секунд, после чего следует охлаждение. При таком сочетании температуры и выдержки разрушается фермент

фосфатаза. Таким образом, чтобы убедиться в эффективности пастеризации молока, его проверяют на наличие

фосфатазы. Результат проверки должен быть отрицательным, то есть не должно быть обнаружено никакой

активности фосфатазы.

Сливки и кисломолочные продукты

Проверка на фосфатазу не должна проводиться в продуктах, жирность которых превышает 8%, так как

спустя сравнительно небольшое время после пастеризации активность фермента восстанавливается. Тепловая

обработка также должна быть более жесткой, так как жир обладает низкой теплопроводностью.

Поэтому для проверки результата пастеризации сливок используется другой фермент – пероксидаза

(тест на пероксидазу по методике Шторха /Storch/). Продукт нагревается до температуры свыше 80°С и

выдерживается при ней около пяти секунд. Столь мощная тепловая обработка оказывается достаточной для

подавления пероксидазы. Проверка должна показать отрицательный результат, то есть в продукте не должно

быть обнаружено никакой активности пероксидазы.

Поскольку с кисломолочными продуктами тоже нельзя проводить проверку на фосфатазу, при проверке

качества их пастеризации также используется тест на пероксидазу. Молоко, предназначенное для производства

кисломолочной продукции, обычно подвергается сильному нагреву с целью сворачивания сывороточных белков

и усиления их способности связывания воды (чтобы избежать образования сыворотки).

Ультрапастеризация

К ультрапастеризации прибегают, когда продукт нуждается в определенном сроке годности.

Некоторым производителям достаточно и двух суток, в то время как другие хотят продлить

традиционный для пастеризованных продуктов срок хранения с 2–16 суток до 30–40 дней.

Главная цель – свести к минимуму основные источники обсеменения микроорганизмами молочной

продукции во время ее производства и упаковки, а также срок ее годности. Это требует исключительно

высокого уровня производственной гигиены и осуществления поставок при температуре не выше 7°С: чем ниже

температура, тем дольше срок годности.

Нагрев молока до 125–138°С в течение 2–4 секунд с последующим его охлаждением до температуры

ниже 7°С – залог длительного срока годности. Буквы ESL (сокр. от английского Extended Shelf Life –

длительный срок хранения) проставляются на продуктах, прошедших тепловую обработку, гарантирующую

длительный срок их годности. Тем не менее такие продукты тоже должны храниться при низких температурах и

при транспортировке, и в магазинах до момента их реализации.

Высокотемпературная обработка (ВТО).

Стерилизация в потоке

Данный вид тепловой обработки жидких пищевых продуктов проходит при сверхвысоких

температурах, обычно в диапазоне 135–140°С, в течение короткого периода времени. Такая обработка убивает

микроорганизмы, которые в противном случае испортили бы продукт. ВТО представляет собой непрерывный

процесс, протекающий в закрытой системе, предохраняющей продукцию от попадания в нее микроорганизмов

из воздушной среды.

Продукция в быстром темпе проходит стадии нагрева и последующего охлаждения. Неотъемлемой

частью процесса является асептическая загрузка, предохраняющая продукцию от повторного бактериального

обсеменения.

На практике применяются два метода ВТО:

• Непрямой подогрев и охлаждение в теплообменниках

• Прямой нагрев впрыскиванием пара либо подачей молока в паровую среду с последующим

охлаждением прирасширении в вакууме.

Стерилизация в таре

До настоящего времени используется изначально разработанный метод стерилизации в емкостях,

проводимый обычно при 115–120°С в течение 20–30 минут.

После нормализации жирности, гомогенизации и нагрева до 80°С молоко разливается в чистую тару –

обычно это стеклянные или пластмассовые бутылки для жидкого молока и консервные банки – для сгущенного.

Еще не остывшая продукция, предназначенная для дальнейшей упаковки, перемещается в автоклавы, а для

непрерывного производства – в гидростатическую башню, где происходит ее стерилизация.

Предварительный нагрев

Обычно необходимые для дальнейшего производственного процесса температуры обеспечиваются

сразу после пастеризации, но иногда требуется временно охладить и выдержать молоко в таком состоянии перед

его окончательной обработкой. Приводим несколько примеров. Молоко, предназначенное для производства

сыра, предварительно нагревается до 30–35°С перед отправкой в ванны, где перед добавлением сычужного

фермента производится окончательная регулировка температуры. В качестве нагревающей среды используется

горячая вода. С целью снижения производственных расходов в качестве первичного теплоносителя может быть

использована и сыворотка, остающаяся от предыдущей партии. Молоко для производства йогурта

предварительно нагревается до 40–45°С, после чего направляется на ферментацию. В качестве теплоносителя

используется горячая вода.

Молоко может также подвергаться предварительному нагреву перед добавлением в него, помимо

ферментов, шоколадной пудры, сахара, жиров и других добавок, необходимых для производства различных

молочных продуктов.

Процессы теплопередачи на молочном заводе

Одним из важнейших требований современного молочного производства является возможность

обеспечивать необходимую температуру на каждом этапе производственного процесса. Нагрев и охлаждение,

таким образом, являются основными операциями на молокозаводе.

Нагрев

Молоко нагревается теплоносителем, таким как пар низкого давления (к нему в настоящее время

прибегают очень редко), или горячей водой. Определенноеколичество тепла передается от нагревающей среды к

молоку, вследствие чего его температура повышается, а температура теплоносителя соответственно снижается.

Нагрев и охлаждение являются наиболее важными операциями на молочном заводе.

Охлаждение

Непосредственно после поступления на молокозавод молоко чаще всего охлаждается до низкой

температуры – порядка 5°С или еще ниже, для того чтобы временно приостановить рост микроорганизмов.

После пастеризации молоко также охлаждается до низкой температуры – около 4°С.

При наличии обычной холодной воды ее можно использовать для первичного охлаждения после

пастеризации и регенеративного теплообмена. Во всех случаях тепло переходит от молока к охлаждающей

среде. Температура молока снижается до необходимого уровня, а температура охлаждающей среды

соответственно возрастает. В качестве охлаждающей среды может использоваться холодная вода, ледяная вода,

солевой или спиртовой раствор – например, гликоль.

Регенеративный нагрев и охлаждение

Во многих случаях перед определенной обработкой продукт должен быть нагрет, а затем охлажден.

Пастеризация молока – один из таких случаев. Охлажденное молоко нагревается от 4°С до температуры

пастеризации – 72°С, выдерживается при этой температуре 15 секунд, а затем снова охлаждается до 4°С.

Тепло пастеризованного молока используется для нагрева холодного молока.

Поступающее холодное молоко нагревается от выходящего горячего молока, которое, в свою очередь,

охлаждается. Это позволяет экономить энергию нагрева и охлаждения. Процесс протекает в теплообменнике и

носит название “регенеративный теплообмен”. Таким образом, удается возвращать в замкнутый цикл до 94–95%

тепла, которое несет пастеризованное молоко.

Теория теплообмена

Для передачи тепла от одного вещества к другому они должны иметь разные температуры. Тепло

всегда перетекает от более теплого объекта к более холодному. Чем больше разница температур, тем

быстротечнее тепловой поток. В процессе теплопередачи разность температур постепенно уменьшается и

скорость тепловогопотока снижается, а когда температура выравнивается, она падает до нуля.

Тепло может передаваться тремя способами: теплопроводностью, конвекцией и излучением.

• Теплопроводностью называется процесс переноса тепловой энергии от более нагретых участков тела

к менее нагретым в результате теплового движения и взаимодействия микрочастиц. В результате

теплопроводности температура тела выравнивается.

• При конвективном теплообмене (теплоотдаче) теплота распространяется в потоке жидкости или газе

от поверхности твердого тела или к его поверхности одновременно конвекцией и теплопроводностью. От

поверхности твердого тела к потоку жидкости она распространяется через пограничный слой за счет

теплопроводности, от пограничного слоя в ядро потока жидкости или газа – в основном конвекцией. Конвекция,

таким образом, включает перемешивание. Если чайную ложку прополоскать в холодной воде, идущей из-под

крана, тепло от ложки будет передаваться воде, которая в процессе прополаскивания будет нагреваться.

Нагретая вода заменяется холодной, которая также отбирает тепло от ложки. Теплопередача конвективным

способом продолжается до тех пор, пока температура ложки и воды, бегущей из-под крана, не уравняется.

• Излучение – это испускание тепла телом, в котором сконцентрирована тепловая энергия. Тепловая

энергия превращается в энергию излучения, исходящего от тела и поглощаемого другими телами, которые она

встречает на своем пути. Почти все вещества способны испускать энергию излучения.

Виды теплопередачи

На молокозаводах вся теплопередача осуществляется посредством теплопроводности и конвекции. При

этом используются два вида нагрева: прямой и непрямой.

Теплопередача излучением. Пример: днем крыша поглощает солнечное тепло, а ночью излучает его.

Передача тепла посредством теплопроводности. Пример: тепло передается от нижней части ложки на ее

ручку.

Конвективная передача тепла. Пример: ложка ополаскивается в холодной воде из-под крана. Вода

поглощает тепло, и ложка становится холоднее, до тех пор пока ее температура не сравняется с температурой

воды.

Прямой нагрев

Прямой нагрев предполагает перемешивание нагревающей среды с продуктом.

Этот способ применяется в следующих случаях:

• Для нагревания воды. Пар впрыскивается прямо в воду и передает ей свое тепло как посредством

теплопередачи, так и конвекции

• Для нагревания продуктов, таких как сырное зерно, при изготовлении некоторых видов сыра

(смешивая горячую воду с сырным зерном) и для стерилизации молока прямым способом (направляя струю

пара в молоко или молоко в пар).

Прямой способ теплопередачи эффективен при необходимости быстрого нагрева. У него имеется ряд

преимуществ, которые будут рассмотрены в главе 9, рассказывающей о производстве молока с длительным

сроком хранения. Однако он предполагает перемешивание продукта с нагревательной средой, а это принуждает

к выполнению некоторых дополнительных операций в дальнейшем. Данный способ также сопровождается

повышенными требованиями к нагревающей среде. В некоторых странах прямой нагрев запрещен

законодательством на том основании, что существует опасность попадания посторонних веществ в продукт.

Косвенный нагрев

Непрямая теплопередача, таким образом, наиболее часто встречающийся способ нагрева продукта на

молокозаводах. При этом методе между продуктом и нагревающей или охлаждающей средой устанавливается

стенка. Тепло от нагревающей среды переносится на продукт через теплопередающую поверхность.

Допустим, что теплоноситель – горячая вода, текущая по одну сторону от преграды, а холодное молоко

– по другую. Перегородка соответственно нагревается со стороны, где находится нагревающая среда, и

охлаждается с той стороны, где молоко. В пластинчатом теплообменнике роль перегородки играет пластина.

С каждой стороны перегородки имеется пограничный слой. Там, где пограничный слой соприкасается с

перегородкой, скорость движения жидкости снижается почти до нуля по причине трения о перегородку.

Скорость движения слоя жидкости, непосредственно примыкающего к пограничному слою, снижается трением

о пограничный слой и, следовательно, невысока. Скорость движения жидкости возрастает по мере удаления от

пограничного слоя и достигает максимального значения в центральной части канала.

Подобным же образом и температура горячей воды максимальна в средней части канала. Чем ближе

находится вода к перегородке, тем больше она охлаждается холодным молоком, находящимся по другую

сторону. Тепло передается пограничному слою посредством теплопроводности или конвекции. Теплопередача

от пограничного слоя через перегородку на другой пограничный слой осуществляется почти полностью

теплопроводностью, а дальнейшая передача тепла от пограничного слоя молока в центральную зону происходит

посредством теплопроводности и конвекции.

Теплообменник

Теплообменник предназначен для передачи тепла косвенным способом.

Ниже описываются несколько различных типов теплообменников. Чтобы облегчить понимание того,

как происходит теплопередача в теплообменнике, его нужно символически представить себе в виде двух

каналов, разделенных трубчатой перегородкой.

Горячая вода (обозначенная красным цветом) протекает в одном канале, а молоко (синим) – в другом.

Тепло передается через перегородку. Горячая вода поступает в канал при температуре t

i2

и охлаждается там до

t

02

на выходе. Молоко поступает в теплообменник охлажденным до температуры ti1 и нагревается там до

температуры t

01

на выходе.

Размеры теплообменника

Необходимые размеры и форма теплообменника зависят от многих факторов. Их расчет весьма сложен,

и в настоящее время он выполняется с помощью компьютера. При этом учитываются следующие факторы:

• Расход продукта

• Физические характеристики жидкостей

• Допустимые перепады давления

• Конструкция теплообменника

• Требования к чистоте

• Продолжительность технологического цикла.

Общая формула расчета необходимых размеров (площади теплопередачи) теплообменника такова:

Расход продукта

Расход продукта (V) определяется планируемой мощностью молокозавода. Чем выше расход продукта,

тем крупнее должен быть теплообменник.

Например, если расход продукта на предприятии должен быть увеличен с 10 000 л/ч до 20 000 л/ч,

размеры теплообменника также нужно будет увеличить вдвое при условии, что удваиваются и расходы рабочих

жидкостей, а все остальные параметры остаются неизменными.

Физические характеристики жидкостей

Плотность (r) определяется продуктом.

Удельная теплоемкость (с

p

) также определяется продуктом. Эта характеристика соответствует

количеству тепла, которое должно быть сообщено продукту для увеличения его температуры на 1°С.

Другая важная физическая характеристика – вязкость. О ней будет рассказано в разделе, посвященном

общему коэффициенту теплопередачи.

Температурная программа

Цель теплопередачи – нагрев или охлаждение определенного количества продукта – например, молока

от определенной температуры на входе до требуемой температуры на выходе. Это достигается в

теплообменнике с помощью рабочей жидкости – например, воды. Молоко обогревается горячей водой,

температура которой соответственно снижается.

Необходимо рассмотреть следующие аспекты температурной программы: изменение температур,

разницу в температурах взаимодействующих жидкостей и направление потоков жидкостей.

Изменение температур

Температура продукта на входе и на выходе из теплообменника определяется предшествующими и

последующими этапами технологического процесса. Изменение температуры продукта обозначено в

вышеприведенной формуле символом D

t

. Оно может быть определено как D

t1

= t

01

– t

i1

.

Температура рабочей жидкости на входе определяется условиями технологического процесса.

Температура рабочей жидкости на выходе может быть определена расчетом энергетического баланса. Для

современного теплообменника потери энергии в окружающую атмосферу настолько малы, что их можно не

принимать в расчет. Таким образом, тепловая энергия, отдаваемая горячей жидкостью, равна тепловой энергии,