Василенко В.А. Ткаченко Т.И. Производственный (операционный) менеджмент

Подождите немного. Документ загружается.

231

Розглянемо, зокрема, модель М. Міллера і Д. Орра. Дана модель має імовірнісний

характер – потоки чистих доходів і видатків трактуються як випадкові змінні величини, за-

кон розподілу яких може бути описаний, та двома параметрами: математичним сподіванням

(середньою величиною) та дисперсією (варіацією). Приймається також гіпотеза, що функція

розподілу (даного потоку чистих грошових надходжень і видатків) навколо їх середнього рі-

вня має нормальний закон розподілу [5].

У моделі головними є три величини: оптимальна величина сальдо грошових засобів

х*, їх максимальний рівень х

(1)

і мінімальний рівень х

(2)

. Причому мінімальний рівень х

(2)

за-

дають менеджери підприємства, а решту величин х* і х

(1)

визначають за допомогою моделі.

Опускаючи тут виведення відповідних формул, приведемо лише остаточні результати. Отже,

при заданому рівні величини х

(2)

, х* та х

(1)

можна обчислити за формулами:

де Кs – стала величина (обсяг) однієї угоди по продажу цінних паперів чи отримання

позики; K

M

– величина втрачених можливостей, що пов'язана з утриманням сальдо грошових

засобів (дорівнює нормі відсотка, яку можна було б отримати, якщо купити цінні папери);

σ – середньоквадратичне відхилення потоку чистих грошових надходжень.

Стратегія управління запасами при невизначеному (стохастичному) попиті вимагає

створення певного резерву заздалегідь визначеного обсягу К, а потім здійснюються чергові

поставки запасів. Якщо в певний момент часу загальний запас знижується до розмірів резер-

ву, терміново оформляють заявку на постачання нової партії. Якщо ж виконання заявки ви-

магає певного часу, то заявка на його поповнення подається тоді, коли запас знизиться до

рівня К+ L.

Одним з найпростіших способів, що дозволяє вирішити проблему резерву, є застосу-

вання принципу гарантованого результату, тобто обрання досить великого резерву, який га-

рантує мінімальний ризик, тобто компенсацію будь-яких випадкових відхилень, що вимагає

великих затрат на їх зберігання тощо. Це теж призводить до так званого ризику невикорис-

таних можливостей, тому що великі резерви пов'язані з відволіканням значних коштів. Тому

вводяться додаткові гіпотези, в основу розрахунку необхідного резерву закладається поняття

допустимого ризику – ймовірності того, що потреба в запасах не перевищить наявного резе-

рву. Вводиться поняття коефіцієнта ризику, що виражає ймовірність того, що потреби у за-

пасах виявляться незадовільними через не достатність резерву і перевищать його обсяг. Зна-

чення коефіцієнті ризику може бути рівним 5 % чи 1 %.

Розглянемо питання розрахунку оптимального рівня виробництва для систем з не-

стійким попитом на готову продукцію, що характерно за умов ринкової економіки.

Імовірнісний характер керованої системи, викликаний нестійкістю попиту, а також

вимоги до стабільності ряду показників і наявність певних можливостей маневрування, при-

зводять до необхідності дослідження адаптивних властивостей рівня виробництва. Для по-

кращення техніко-економічних показників використовують резерви продукції та ресурсів.

Розрізняють два види матеріальних резервів:

прямі резерви, що являють собою запас (надлишок) матеріальних ресурсів, які є осо-

бливо дефіцитними при коригуванні рівня виробництва;

непрямі резерви, що являють собою такий обсяг матеріальних ресурсів, узгоджених з

рівнем виробництва, тобто необхідних для його виконання, який при можливому коригуван-

ні цього рівня забезпечив би максимальне задоволення попиту на матеріальні ресурси, а за-

трати, що викликані надлишком ресурсів, були б мінімальними.

232

Розглянемо деякі проблеми які виникають під час визначення оптимальної області

маневрування з врахуванням наведених вище характеристик.

Непрямий резерв закладено в ресурсах, що використовуються під час виконання за-

мовлення. Він враховує випадкові умови реалізації виготовленої продукції.

Оптимальна область маневрування з врахуванням непрямого резерву визначається за

допомогою такої задачі: мінімізувати функцію сподіваних затрат (функцію ризику):

за умови

0

≤

У

≤

У

,

де т – кількість матеріальних ресурсів, що використовуються в системі; і – номер матеріаль-

ного ресурсу; у= (у

і

,i = 1, m – вектор області маневрування; ω = (ω

i

, і = 1,т) – випадковий

вектор використання матеріальних ресурсів;

f

i

(y,

ω

) = max {

α

i

(y

i

, -

ω

i

),

β

i

(-y

i

+

ω

i

),

де

α

i

– питомі затрати, викликані надлишком i-го матеріального ресурсу;

β

i

– питомі затрати,

викликані дефіцитом i-го матеріального ресурсу; у = (у

і

, і= 1,т) – вектор обсягу матеріаль-

них ресурсів, необхідних для виконання обов'язкової програми випуску виробів;

де n – кількість виробів, що виготовляються; а

ij

– норма витрат i -го матеріального ресурсу

на один j -й виріб; x

i

– обов'язкова програма випуску j-го виробу (це може бути замовлен-

ням або обсягом випуску, обумовленого угодами).

Актуальним є питання розподілу прямого резерву за під-періодами в процесі управ-

ління. Це пов'язано з тим, що для кожного під періоду обсяг дефіциту ресурсів являє собою

випадкову величину. В зв'язку з цим виникає задача визначення прямого резерву на кожний

під період з мінімальними затратами, пов'язаними з надлишком та дефіцитом ресурсів у пря-

мому резерві. Таким чином, розподіл прямого резерву безпосередньо впливає на межі облас-

ті маневрування, а відповідно, і на адаптивні властивості рівня виробництва.

Нехай період складається з Т проміжків і розподіл прямого резерву здійснюється

відразу на весь період з розбиттям кожного на проміжки часу.

Позначимо t = І , Т – індекс проміжку часу; у

іt

– шукана величина прямого резерву i-

го ресурсу в t-му проміжку часу; b

i

– обсяг прямого резерву i-го ресурсу в t-му проміжку ча-

су.

Для визначення оптимального розподілу прямого ресурсу за періодами розглянемо

(Т- 1) стан величин

η

іt

та q

іt

. Останнi являють собою умовний перехідний запас i-го ресурсу

на початої t-го проміжку часу та умовну перехідну величину заборгованого попиту i-го ре-

сурсу на початок t-го проміжку часу. Причому

η

ІT

=

MAX

{0, (

Y

N

-1

+

η

ІT

–1

–

ω

N

-1

–

Q

N

-1

)} ,

I

= 1,

M

;

T

= 2,T;

Q

ІT

=

MAX

{0, (

ω

N

-1

+

Q

N

-1

–

Y

N

-1

–

η

ІT

–1

)} ,

I

= 1,

M

;

T

= 2,T;

де

η

іt

= а; а – величина перехідного прямого резерву i-го ресурсу на початок пері-

оду; q

іt

=d – величина дефіциту i-го ресурсу на початої періоду управління.

Задача визначення оптимальної величини прямого резерв] в кожному проміжку часу

зводиться до такої задачі: мінімізував функцію сподіваних затрат, тобто функцію ризику

F(у):

233

за умови

де а

іt

та

β

іt

– питомі затрати через надлишок та дефіцит i-го ресурсу в t-му проміжку часу.

Область, що описана обмеженням, може мати інший вигляд, наприклад, буту обме-

женням за об'ємом складських приміщень.

При обчисленні оптимальної області маневрування з врахуванням прямого резерву

слід звернути особливу увагу на той випадок, коли постачання організовано укомплектова-

ними партіями

Обсяг партії визначається попередньо, виходячи з затрат на транспортування, ком-

плектність постачання та необхідність виробництва в матеріальних ресурсах.

Литература

1. Гэлловэй Лес. Операционный менеджмент. – СПб: Питер, 2001. – 320 с. – (серия «Теория

и практика менеджмента»).

2. Чейз Ричард Б., Эквилайн Николас Дж., Якобс Роберт, Ф. Производственный и операци-

онный менеджмент, 8-е издание. : Пер. англ.: М.: Издательский дом «Вильямс» 2001. –

704 с.

3. Мескон М., Альберт М., Хедоури Ф. Основы менеджмента. /пер. с англ./ – М.: Дело, 1994.

4. Минаев.Э.С., Агеева И.Г., Аббата Дага А. Управление производством и операциями: 17–

модульная программа для менеджеров „Управление развитием организации“. Модуль 15.

–М.: ИНФРА-М, 2000. – 256.

5. Вітлінський В.В., Наконечний С.І. Ризик у менеджменті. Київ. ТОВ “Борисфен – М”,1996,

- 326 с.

Глава 12. Система обеспечения «Точно в срок» и логистика

12.1. Организационная сущность системы «Точно в срок»

В запасах, как известно, могут храниться сырье и материалы, готовые изделия, неза-

вершенное резервное производство. При планировании блоками, то есть когда в качестве

фиксированной единицы времени используется неделя, месяц или иной временной промежу-

ток, создаются большие запасы незавершенного производства. Система планирования мате-

риального производства (ПМО), которая должна бы сокращать запасы, на практике делает

это редко, а система оптимизации технологии производства (ОТП) и вовсе зависит от резер-

вирования узких мест при помощи запасов.

За такими подходами обычно стоит стремление повысить загрузку обо-

рудования и тем самым снизить себестоимость единицы продукции. Однако в

результате затраты на хранение могут вырасти настолько, что после такой

«экономии» себестоимость не снижается, а растет. Вдобавок недостаточная

способность к реагированию, вызванная инертностью системы, может привести

к потере конкурентных преимуществ: организации с квартальным запасом сы-

рья, трехмесячным запасом готовой продукции и производственным циклом

длительностью в двенадцать недель нужно девять месяцев, чтобы отреаги-

234

ровать на произошедшие изменения на рынке[1]. До 1950-х гг. в развитых стра-

нах спрос значительно превышал предложение, поэтому запасы обходились от-

носительно дешево, однако с тех пор прошло много времени, развилась гло-

бальная конкуренция, появились большие производственные мощности, а ры-

нок стал куда более разборчив. И, как следствие, стали видны истинные затра-

ты на хранение.

Потребность в быстро реагирующих системах и постоянное ценовое давление, вы-

званное переходом от недостаточных к избыточным производственным мощностям, предо-

пределили появление систем ПМО и ОТП, этих образцов школы «научного менеджмента»,

во всем полагающейся на технологию. В Японии реакция была несколько иной. Послевоен-

ные японские предприятия не могли позволить себе ни запасы, ни технологии. Результатом

явился абсолютно прагматичный подход, получивший собственное название – «точно во-

время», Т-В (Just in Time, JIT), но тем не менее тесно переплетенный с другими образцами

японской практичности: «Кайзен» и тотальным качеством.

Необходимо заметить, что существует разночтение в переводной литературе, рас-

сматривающей проблемы JIT, которые по-разному переводят название рассматриваемой сис-

темы. Чаще всего ”Just in Time” переводят как «Точно вовремя» или «Точно в срок». Тем не

менее, смысл системы в принципе не искажается, а некоторые внешние нюансы можно спи-

сать на издержки несовершенства перевода. Поэтому применение того или иного выражения

в дальнейшем будем воспринимать как синонимы, уделяя главное внимание не форме, а со-

держанию. Условимся также не быть взыскательным и к написанию этих выражений (с

большой или малой буквы, полностью или в виде аббревиатур).

Среди специалистов наблюдаются разногласия понятийного характера, что на наш

взгляд, является более существенным: является ли Т-В системой материального снабжения,

системой календарного планирования или производственной философией. Можно дать три

альтернативных определения системы «точно вовремя».

1. Доставка материалов/комплектующих к местам использования точно в нужное

время.

2. Техника повышения производительности и сокращения потерь.

3. Производственная философия, основанная на принципе непрерывного улучшения.

Обычно считается, что определение 1 относится только к покупным материалам и

комплектующим изделиям, и иногда оно трактуется, как «заставить поставщиков хранить

ваши запасы». Поскольку запас, так или иначе, существует в такой интерпретации примене-

ние Т-В бессмысленно. Если же применить это определение ко всему производственному

процессу, оно становится идентичным определению 3.

Определение 2 в значительной степени отражает подход западной школы менедж-

мента к внедрению подготовленных решений. Т-В нужно внедрить так же, как внедряется

ПМО, ища панацею от очередной беды лишь после того, как предыдущая система не срабо-

тала. Некоторые элементы Т-В действительно допускают такой подход, но основные выгоды

будут упущены.

Определение 3, по крайней мере, потенциально охватывает все преимущества мето-

да и в то же время накладывает самые большие требования и на руководителей, и на рабо-

чих. Именно этим определением мы будем руководствоваться.

Сам подход «точно вовремя» возник после Второй мировой войны в японском авто-

мобилестроении, и появление его было, по сути, случайным. Отрасль формировалась с явной

оглядкой на Детройт, бывший тогда родительским домом для всех передовых автомобиль-

ных компаний, однако оказалось, что японцы не могут позволить себе такие же инвестиции в

материально-производственные запасы. В результате простой нехватки капитала инвентарь

235

стали рассматривать как ненужное расточительство, появилось движение в пользу производ-

ства без потерь. Таким образом, цель системы «точно вовремя» – непрерывное производство

(или обслуживание) с нулевыми потерями.

Конечно, такая цель, скорее всего, недостижима, но основная философия заключает-

ся в постоянном развитии и улучшении. Всегда найдутся потери, которые можно сократить,

равно, как всегда найдется процесс, который можно выполнить быстрее. Т-В, как и рассмот-

ренная ранее система «Кайзен» и СНУПП, – не допускает каких-либо пределов для улучше-

ний.

Система «точно в срок» – производственная система, в которой обработка и

движение небольших партий материалов и изделий происходят точно в тот момент, когда

в них возникает необходимость.

Основная идея состоит в том, чтобы сделать процесс как можно короче, используя

ресурсы оптимальным способом. Степень достижения этой цели зависит от того, насколько

достигнуты дополнительные (вспомогательные) цели, такие как:

1) исключить сбои и нарушения процесса производства;

2) сделать систему гибкой;

3) сократить время подготовки к процессу и все производственные сроки;

4) свести к минимуму материальные запасы;

5) устранить необоснованные затраты.

Выполняются эти цели при реализации четырех формирующих блоков:

1) проект изделия;

2) проект процесса;

3) кадровые/организационные элементы;

4) планирование и управление производством.

Ключевыми понятиями системы «точно в срок» являются стандартные комплек-

тующие, модульное проектирование, качество, а также скорость и простота.

Общая черта системы «точно в срок» – наличие множества производственных ячеек.

Они объединяют оборудование и инструменты для обработки группы деталей со сходными

технологическими требованиями. По своей сути ячейки – это высокоспециализированные и

эффективные производственные центры. Важнейшие преимущества производственных ячеек

таковы: сокращается время перехода к новому виду изделия, эффективно используется обо-

рудование, рабочим легче овладеть смежными специальностями. Сочетание высокой эффек-

тивности работы ячеек с малыми размерами производственных партий приводит к мини-

мальному объему незавершенного производства.

В отличие от ОТП и ПМО, систему «точно вовремя» нельзя купить, установить и ос-

тавить, чтобы она сама работала. Ибо Т-В – это программа, требующая к себе постоянного

внимания на всех уровнях организации. Она несет в себе значительные выгоды, и при ус-

пешной реализации, как показывает практика, ведет почти к двукратному снижению трудо-

емкости производственного цикла. В равной степени она сказывается и на запасах, оборачи-

ваемость которых за год возрастает минимум в три-четыре раза, а в отдельных случаях – в

30-50 раз. При этом освобождаются значительные площади и денежные средства.

Потери в Т-В могут быть определены как любые активы или действия, не вносящие

прямой вклад в удовлетворение потребностей покупателей.

Перечень возможных потерь весьма широк.

• Отходы производства и восстановимый брак. Это потери по определению, но в Т-

В не допускается мнение, что отходы дешевле терпеть, чем устранять. Производство должно

стремиться быть бездефектным.

• Простаивающее оборудование или рабочая сила. Простои этих двух основных ис-

точников происходят тогда, когда они не участвуют в изготовлении готовой продукции и ко-

гда нарушается баланс (возникают узкие места), в результате чего все остальные ресурсы

вынуждены простаивать.

236

• Неиспользуемые площади. Весьма очевидные потери, которые могут выдаваться за

повышение гибкости. Это одновременно и побочный продукт хранения запасов, ведь занятие

запасами площади непроизводительны. В сфере услуг аналогом запаса являются ждущие по-

купатели, — очевидно, что место, занимаемое очередью, просто теряется.

• Транспорт. Перемещение изделий (или покупателей) между стадиями не имеет

прямого производительного эффекта, поэтому транспортные операции необходимо миними-

зировать. Отчасти это необходимо из-за высвобождения неиспользуемых площадей, с другой

стороны — открывает новые площади, ранее занимаемые конвейерами, коридорами и тому

подобным.

• Инвентарь определяется как любые материалы (или покупатели), не находящиеся

в активном использовании. Весь инвентарь представляет собой потери и включает в себя:

• запасы сырья и готовой продукции, ожидающих обслуживания покупателей;

• резервные запасы незавершенного производства, периоды простоя между ста-

диями в многоэтапном обслуживании;

• крупные размеры партий, неизбежно ведущие к накоплению незавершенного

производства;

• большое время цикла. В сфере услуг это может быть желательным атрибутом,

т.к. большинство людей сочтет сокращение трехчасовой пьесы до десяти минут

нежелательным, однако сам процесс в таком случае должен быть интересен

покупателю;

• длинные технологические маршруты: перемещаемые изделия представляют

собой запас, переходящие от стадии к стадии покупатели не находятся в произ-

водственном процессе услуги;

• узкие места, которые создают запас (или очереди) из-за своего воздействия на

загрузку последующего оборудования.

Стоит отметить, что при традиционном способе организации производства все это

потерями не считается. Бухгалтерия рассматривает запасы как активы, плановый отдел – как

средство повышения гибкости и загрузки. На увеличении размера партии зиждется концеп-

ция масштаба производства, затраты на наладку и хранение призваны уменьшать наиболее

экономичный размер заказа. Узкие места вообще необходимы для нормальной работы в рам-

ках ОТП.

12.2. Организация и внедрение производства с системой «Точно в срок»

При успешном внедрении системы Т-В появляется непрерывный поток материалов

или покупателей через сбалансированные производственные мощности, без пауз и запасов.

Конечная цель системы Т-В – плавное и непрерывное производство определенного

ассортимента изделий. Потенциальное препятствие на пути к этой цели – это так называе-

мые узкие места, заторы в производстве, которые появляются там, где некоторые части сис-

темы перегружены. Существование таких заторов – следствие отсутствия гибкости в систе-

ме. Повысить гибкость производства можно посредством целого ряда способов. В табл. 3.5

приведены некоторые способы увеличения гибкости производства[2].

Таблица 3.5.

Некоторые способы увеличения гибкости производства

1

Уменьшить время простоя при переходе от одного процесса к другому, сократив срок под-

готовки оборудования

2

Использовать профилактическое техобслуживание на ключевом оборудовании, чтобы со-

кратить поломки и простои

3

Обучать рабочих смежным специальностям, чтобы они могли оказывать помощь там, где

в производстве возникают заторы, или заменять отсутствующих рабочих

237

4

Использовать много небольших производственных единиц, что позволит легче изменять

объемы производства

5

Использовать резервы. Хранить редко используемые резервные запасы подальше от произ-

водственной зоны. чтобы не загромождать ее

6

Создавать резервные мощности для самых важных заказчиков

Наиболее важны для систем «точно в срок» следующие элементы:

• равномерная загрузка системы;

• система перемещения работы;

• визуальные системы;

• тесные взаимосвязи с поставщиками;

• сокращение числа операций и объема делопроизводства.

Равномерную рабочую загрузку производственных мощностей обеспечивают произ-

водственные графики на основе темпов производства.

Такая система очень уязвима, поскольку в отсутствие запаса любая задержка на лю-

бой стадии полностью остановит производство. В этой связи процедура внедрения Т-В начи-

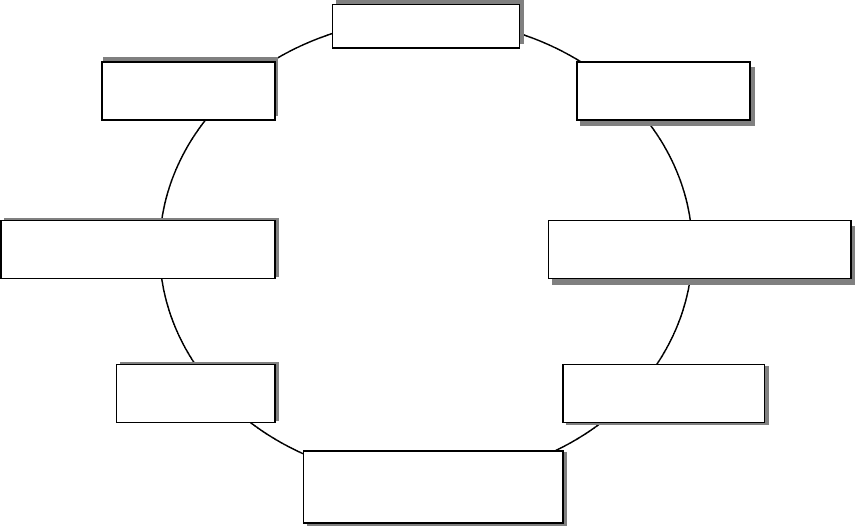

нается с минимизации риска остановок. На рис. 3.15 внедрение Т-В изображено в виде замк-

нутого круга, что говорит о непрерывности этого процесса [1].

Рис.3.15. Последовательность осуществления принципа Т-В

Рассмотрим каждый из этапов, представленных на рисунке, более подробно.

• Стандартизация. Простота производства – залог успеха. Все сложности, несоот-

ветствия, частые изменения техпроцессов приводят к недопустимо высокой вероятности ,

задержек. В некотором смысле данный подход схож с принципами размещения оборудова-

ния по группам технологий. Производственные участки выпускают небольшой ассортимент

схожих продуктов, что иногда называют концентрацией. Это может потребовать разделения

крупного производственного участка с широкой номенклатурой выпуска на несколько более

мелких частей и независимых. Также может потребоваться рационализация самой номенкла-

туры и, в некоторой степени, пере проектирование, чтобы у продуктов появилось больше

общих элементов.

С

ТАНДАРТИЗАЦИЯ

З

АКУПКА

П

РОТЯГИВАЮЩЕЕ

КАЛЕН

Д

АРН

О

Е

Гибкая

р

а

бо

чая

с

ила

П

ЛАНИРОВКА

РАЗМЕЩЕНИЯ

ОБОРУДОВАНИЯ

С

ОКРАЩЕНИЕ

ВРЕМЕНИ НАЛА

Д

КИ

ПЛАНОВО-

Т

ОТАЛЬНОЕ

238

• Тотальное качество. При отсутствии резервных запасов любой дефектный матери-

ал или комплектующая часть вызовут остановку производства, поэтому нужно добиться то-

го, чтобы дефекты появлялись очень редко или отсутствовали вовсе. Эти вопросы освещают-

ся в главе 12.

• Планово-предупредительное обслуживание. Как и отклонения в качестве, отказы

оборудования недопустимы, поэтому необходимо эффективное профилактическое обслужи-

вание.

• Изменения в оборудовании. В системе Т-В учитываются и экономические ограни-

чения производства, поэтому перед тем, как, скажем, можно будет уменьшить размеры пар-

тий, потребуется значительная перепланировка производственных помещений. Даже если

размер партии будет равен единице, принципы наиболее экономичного заказа не изменятся.

Концентрация производства потребует существенных перемен. Возможно, вместо одного

крупного станка придется приобрести несколько мелких единиц. Вероятно, при этом снизят-

ся затраты на наладку, но необходимо будет провести дополнительную работу. Как правило,

менеджеры стремятся перевести большинство наладочных работ в автономный режим, что-

бы не вмешиваться в нормальную работу оборудования. При этом, однако, никуда не исче-

зают потери производственного времени (и площадей) на организацию автономной наладки,

поэтому главная цель заключается в максимальном снижении затрат из-за простоев.

Следует заметить, что тотальное качество – программа, возможная лишь при нали-

чии в организации определенного (довольно высокого) уровня корпоративной культуры,

ориентированной на человеческий фактор в производстве. Для реализации этой программы

мало предписаний и кружков качества, на предприятии должна существовать собственная

философия, вовлекающая каждого работника в процесс стремления к идеальному качеству.

• Планировка. В системе Т-В применяются непрерывные поточные процессы без

межоперационных заделов, что определяет и планировку цехов. Применение гибкой рабочей

силы и улучшение видимости требуют, чтобы производственные площади были компактны-

ми, а каждая стадия процесса была открыта для всех остальных. Обычно это достигается пу-

тем U-образного расположения линии, при котором расстояния между стадиями мини-

мальны.

• Гибкая рабочая сила. В идеале каждый оператор должен уметь выполнять любую

операцию над любым продуктом. Тотальное качество также требует, чтобы оператор отвечал

за свою работу. В развитых системах Т-В операторы, помимо этого, отвечают за техническое

обслуживание своего оборудования и уборку рабочей зоны. В случае поломки, вызвавшей

остановку производства, оператор? прежде всего? должен определить, чем он может помочь

в решении проблемы, а если его помощь не требуется, заняться обслуживанием машин и на-

ведением порядка. В результате, рабочая сила используется очень эффективно. Однако вне-

дрение таких методов организации труда является наиболее сложным среди всех этапов. Оно

связано с устранением границ между квалифицированными, полуквалифицированными и

неквалифицированными рабочими. Находящиеся в самом низу иерархии могут воспринять

это как благо, ведь им дается больше полномочий, и повышается доход, но «верхи» могут

начать протестовать против отмены классового разграничения.

• Протягивающее календарное планирование. На первый взгляд, Т-В ничем не отли-

чается от обычной поточной линии. Разница заключается в том, что в системе Т-В поток ра-

боты определяется спросом, в то время как в традиционном планировании материалы про-

талкиваются через производство с первой его стадии. В Т-В активируется последняя стадия и

только в том случае, когда есть спрос на готовый продукт. Потребность в материалах на по-

следней стадии создает спрос на детали с предыдущей, и так далее до самых поставщиков.

Контроль этого процесса носит японское название канбан. Подробнее особенности данной

системы мы рассмотрим в этом же параграфе несколько ниже.

Для внедрения этих систем на производствах с творческим или разнообразным на-

бором операций следует делать скидку на это и разрабатывать более гибкие и более приспо-

собленные к специфике производства модификации Т-В.

239

• Закупки точно вовремя. Чаще всего этот элемент считается первым, а порой и

единственным в системе Т-В. Своевременные закупки, однако, внедряются в последнюю

очередь. Отказ от запасов сырья и материалов может выглядеть очень заманчиво, но если он

оборачивается простым переносом запасов с территории фирмы на территорию поставщи-

ков, то никакой выгоды от него не будет. Цель – сделать так, чтобы поставщики доставля-

ли свой товар к местам потребления по несколько раз за смену. Это требует стопроцентной

гарантии поставки и качества. Места и времени для контроля качества или иной инспекции

при приемке просто не остается.

Это требует определенного взаимного доверия между поставщиком и покупателем,

что нечасто встречается на Западе. Появляется тяга к единому источнику поставок и тесная

связь с поставщиками в виде предоставления им свежих планов производства и совместного

обсуждения планов на будущее. Поставщики должны рассматриваться как партнеры, а не

как противники. В наиболее успешных случаях внедрения Т-В к поставкам «точно вовремя»

относятся весьма прагматично и применяют их только там, где поставщики находятся гео-

графически близко, если с ними налажены коммуникации и есть доверие к их надежности.

Если хотя бы одно из условий не соблюдается, гарантии поставок быть не может, и разумнее

будет содержать некоторый запас сырья и материалов. Частые и мелкие поставки требуют

автомобильной перевозки, а это дорого, небезвредно для экологии и приводит к пробкам, что

ставит всю эффективность поставок точно вовремя под сомнение. Во всяком случае, так

происходит в самой Японии, когда заходит речь о необходимости выпускать дополнитель-

ные грузовики на и без того переполненные и загазованные дороги, и в результате они едут

еще медленнее. Ограничения на оптимальный размер заказа тоже остаются, поэтому за-

траты на доставку могут превысить все выгоды от работы без запасов.

Чтобы внедрить систему запасов «Точно вовремя», менеджеры стремятся

снизить влияние как внешних, так и внутренних возмущающих факторов, ве-

дущих к отклонениям производства. Когда менеджерам удается избавиться от

отклонений, предприятию необходимы сравнительно малые запасы.

Производство «Точно вовремя» (JIT) снижает потери времени, опирается

на синхронизацию операций и небольшие запасы. Основа JIT – это производст-

во небольшими партиями стандартных изделий. Снижение размеров партий яв-

ляется главным условием, обеспечивающим снижение запасов и их стоимости.

Когда использование запасов постоянно, его средний уровень определяется по

формуле:

2

З

minmax

ср

ЗЗ −

=

,

где З

мах

, З

min

– максимальная и минимальная величина запасов соответственно.

Средний уровень запаса падает, если падает вновь заказываемое количе-

ство, потому что максимальный уровень запасов уменьшается. При этом, чем

меньше размер партии, тем виднее все недостатки в организации движения ма-

240

териального потока на производстве. Устранение замеченных недостатков по-

зволяет фирме работать более эффективно.

Для описания двух различных способов перемещения работы через производствен-

ную систему используют понятия «тянуть» и «толкать». В «толкающих» системах (push

system) по окончании работы на производственном участке продукцию «толкают» на сле-

дующий участок; или же, если данная операция была завершающей, готовые изделия «вы-

талкиваются» на склад конечной продукции.

Наоборот, в «тянущих» системах (pull system) управление перемещением работы за-

креплено за последующей операцией: каждый рабочий участок по мере необходимости

«притягивает» к себе продукцию с предыдущего участка; продукция с конечной операции

«вытягивается» запросом потребителя или контрольным графиком. Системы «точно в срок»

используют «тянущий» подход для управления потоком работы, когда каждый рабочий уча-

сток выпускает продукцию в соответствии с запросом последующего рабочего участка.

Одним из путей достижения небольших по величине заделов (а, значит, и

партионности материалов) является перемещение материальных потоков через

перерабатывающие подсистемы только тогда, когда в этом есть необходимость.

Это гораздо лучше, чем «выталкивать» полуфабрикаты на следующую рабочую

позицию, не имея представления о том, готова их принять эта позиция или нет.

Если заделы образуются только тогда, когда нужно, это называют «вытяги-

вающей» системой движения материальных потоков. Идеальный размер задела

при этом на каждом рабочем месте, в среднем, постоянен, он один, что хорошо

вписывается в организацию производства поточными методами. Японцы назы-

вают такую систему «Канбан», что в переводе означает «карточка».

Канбан – это ярлык или карточка, которая закрепляется на каждой детали. На ярлыке

указывается, что это за деталь, а также кто, как и когда должен ее использовать в процессе

производства. Когда на финальной стадии собирают готовый продукт из имеющихся там де-

талей и узлов и запас истощается, карточка отправляется на предшествующую стадию как

запрос на дополнительное количество изделий. Как вариант, канбан может представлять со-

бой контейнер для комплектующих частей или промежуток между стадиями. Пустой кон-

тейнер или пространство говорят о том, что нужно изготовить определенное количество со-

ответствующих предметов.

Система «Канбан» получила наибольшее распространение в машино-

строении, хотя применяется и в других отраслях Японии и США.

Для снижения запасов (заделов) используется система, которая «протас-

кивает» заделы через цех. Часто карточка используется, чтобы сигнализировать

о том, что требуется больше материалов (полуфабрикатов). Потребность в сле-

дующей партии материалов может сигнализировать о необходимости перемес-