Василенко В.А. Ткаченко Т.И. Производственный (операционный) менеджмент

Подождите немного. Документ загружается.

211

Подобной организацией закупочной деятельности занимается система планирования

материального обеспечения – ПМО (Material Requirements Planning, MRP)[1]. Иначе говоря,

календарное планирование расширяется и включает в себя функцию снабжения.

Для нормальной работы ПМО в базу данных спецификаций материалов

необходимо добавить ряд новых параметров. Это как минимум длительности

всех производственных циклов и сроков доставки от разных поставщиков. Как

правило, для каждого продукта составляется древовидная структура (дерево це-

лей), в которой конечным уровнем стадии является готовый продукт, а предше-

ствующими – этапы сборки и обработки. Так, уровень 0 будет обозначать гото-

вое изделие, уровень 1 – стадию окончательной сборки и так далее. В табл. 3.3

фрагментарно представлена упрощенная структурная диаграмма портативного

радиоприемника. На уровне 3 показана только монтажная плата тюнера.

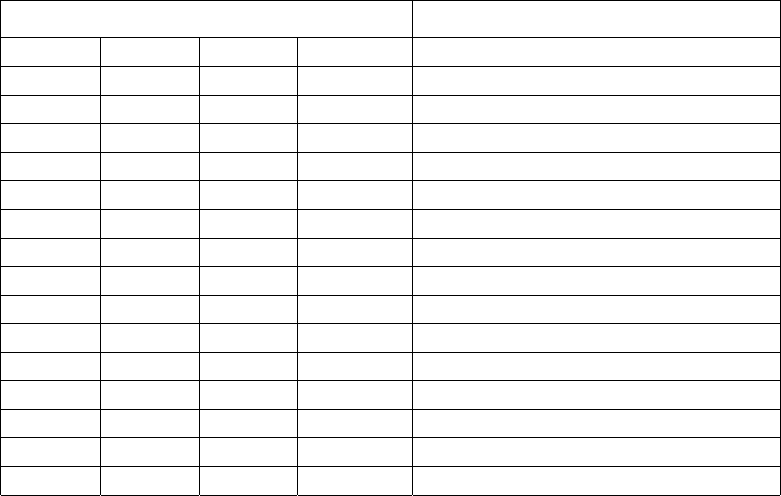

Таблица 3.3

Структурная диаграмма портативного радиоприемника

Уровень Описание

0

Радиоприемник

1

Задняя крышка

2

Передняя панель

2

Шкала

1

Задняя крышка

2

Задняя панель

2

Ручка

1

Сборка тюнера

2

Антенна

2

Переключатели (3)

2

Монтажная плата тюнера

3

Блок управления тюнером

3

Компоненты тюнера

1

Динамик

1

Сборка усилителя

1

Источник питания

Каждый сборочный узел на каждом уровне имеет свое время изготовления, которое

равно времени поставки для закупаемых комплектующих и нормированному времени цикла

данного уровня для всех остальных.

В упрощенном виде процедура ПМО работает следующим образом. Основной план

производства, который является показателем спроса уровня 0, сопоставляется со специфика-

цией материалов, в результате чего строится график заказов на необходимые материалы и

определяются данные по спросу для агрегированного планирования. Календарное планиро-

вание как таковое в ПМО отсутствует, вместо этого производственные мощности полагаются

бесконечно большими. На практике, когда выпускается сто продуктов с десятью и более

уровнями, работа ПМО оказывается очень сложной и всегда

212

выполняется на компьютере при помощи специализированных патентованных про-

граммных продуктов.

Предположение о том, что запасы можно свести к нулю, оправдывается редко, по-

скольку:

• заказы могут отменяться, спрос колеблется, что приводит к появлению запасов;

• технологические процессы и поставщики могут быть недостаточно надежными,

из-за чего существует необходимость содержать страховые запасы;

• время изготовления, которое допускают покупатели, редко когда бывает доста-

точно велико, чтобы под весь спрос делать заказы материалов, поэтому основной

производственный план рассчитывается по прогнозам спроса, а не по фактиче-

ским заказам. В результате необходимы запасы готовой продукции.

Как следствие сказанного выше, пакеты ПМО позволяют вести учет запасов всех

компонентов на всех уровнях производства. С их учетом, а также с учетом минимальных

размеров запасов корректируются объемы заказов на материалы и комплектующие. Когда в

нескольких готовых продуктах используются одни и те же сборочные узлы или комплек-

тующие, необходимо консолидировать потребности, чтобы избежать абсурдной ситуации,

когда в течение нескольких дней подряд одному поставщику направляются одинаковые мел-

кие заказы или производится несколько мелких партий подряд, а выгоднее было бы заказать

или изготовить все сразу. Это еще более усложняет ПМО-программу.

Система ПМО сложна, и полный ее цикл работы может занимать несколько часов

дорогостоящего компьютерного времени. В связи с этим программа запускается не часто, а

некоторые пакеты позволяют вместо перерасчета всего плана производства обрабатывать

только отдельные изменения. Тем не менее, полный периодический перерасчет основного

плана все же необходим, чтобы устранить накопившиеся погрешности.

Таким образом, ПМО, по крайней мере в теории, призвана сократить размеры запа-

сов до минимума. Успех работы системы находится в критической зависимости от точности

и полноты данных. Необходимо своевременно обновлять спецификации материалов и дан-

ные о запасах. Переход от партионного календарного планирования с его контролем запасов

с условием независимости спроса, большими объемами незавершенного производства, раз-

делением планирования и загрузки, а также изрядной прагматичностью к системе ПМО мо-

жет быть весьма травматичным. Эффективность такого перехода в равной степени зависит

как от глубокой подготовки операторов и менеджеров, так и от наличия необходимых ком-

пьютерных систем [1].

Традиционное календарное планирование обычно стремится к максимизации загруз-

ки оборудования. Считается, что при этом сводятся к минимуму затраты и, посредством пла-

нирования фиксированной длительности цикла и наиболее экономичного размера партии,

при помощи запасов обеспечивается непрерывная работа оборудования.

Оптимизация технологии производства, ОТП (optimized production technology, OPT),

— это патентованная система календарного планирования, основанная на принципе, что мак-

симизация производительности, а следовательно и дохода, является наиболее корректным

способом максимизации прибыли. Традиционный способ максимизации загрузки хотя и со-

кращает расходы, но не обязательно ведет к доходам. По сути, ОТП представляет собой

дальнейшую разработку известного принципа расшивки узких мест, о котором мы рассказа-

ли ранее. Философия нового подхода, однако, простирается гораздо дальше, охватывая не

просто загрузку, а потоки и баланс, поэтому его внедрение требует существенного пересмот-

ра принципов управления и контроля. Например, традиционные системы калькуляции себе-

стоимости, в которых общие издержки производства соотносятся с объемами выпуска, сти-

мулируют максимальную загрузку оборудования, потому что это снижает себестоимость

единицы продукции. В системе OТП такой подход неприемлем.

Следующее отличие заключается в способе определения размера партии деталей. В

традиционных методах учитываются все потери времени на наладку оборудования или, ча-

ще, потери времени на самой длительной наладочной операции в техпроцессе. В ОТП счита-

213

ется, что время тратится впустую только в «узких местах», поскольку на других стадиях

имеются избыточные мощности. По этой причине размеры партий рассчитываются с учетом

затрат на наладку именно узких мест. Но поскольку такой размер партий может быть недос-

таточно эффективен для остальных операций, движение заготовок обычно зависит от разме-

ров передаточных партий, размер которых, определяемый спросом и графиком производст-

ва, обычно меньше. Как следствие, партия уже не проходит через весь техпроцесс как единое

целое, и после «узких мест» создаются запасы незавершенной продукции.

Таким образом, в календарном планировании спрос на материалы обычно считается

независимым, поскольку при этом система получается гораздо более простой. Там, где такое

допущение неприемлемо, для планирования заказов на закупаемые материалы и комплек-

тующие может применяться система ПМО. Теоретически это ведет к устранению запасов, на

практике запасы все же создаются, и отслеживать их нужно с более высокой точностью. Ис-

ходя из вышесказанного, можно сделать вывод, что ПМО наилучшим образом подходит для

организаций, в которых основной производственный план хорошо согласован с имеющимися

мощностями.

Литература

1. Гэлловэй Лес. Операционный менеджмент. – СПб: Питер, 2001. – 320 с. – (серия «Теория

и практика менеджмента»).

2. Василенко В.О., Ткаченко Т.I. Стратегичний менеджмент. Навчальний посiбник – Киiв:

ЦУЛ, 2003.- 396с.

13. Василенко В.О. Теорiя та практика розробки управлiнських рiшень. Навчальний посiбник

– Київ: ЦУЛ, 2002.- 420с.

14. Василенко В.А., Мельник И.Е. Операционное и ситуационное управление в системе ме-

неджмента: Учебное пособие. – М.: МГИУ, 2002.- 530 с.

15. Фатхутдинов Р.А. Производственный менеджмент: Учебник для вузов. М.: Банки и бир-

жи ЮНИТИ, 1997.- 447 c.

Глава 11. Планирование и организация материальных запасов

11.1. Сущность и цели создания запасов

Запасы – это резерв материальных ресурсов предприятия. Запасы могут играть

важную роль в организации эффективного планирования загрузки производственных мощ-

ностей, в определенной степени гасят колебания спроса. Услуги, как уже было ранее отмече-

но, хранить нельзя, однако можно создавать запасы товаров, которые используются в про-

цессе или сопровождают услугу. Таким образом, запасы становятся важным элементом мно-

гих сделок и в сфере услуг, например, в розничной торговле. Помимо товарных существует

множество других видов запасов – запасных частей, канцелярских принадлежностей, рас-

ходных материалов, присутствующих во всех организациях. Запасы также имеют большое

значение и для внутренней организации системы календарного планирования, о чем было

рассказано в главе 10.

Запасы играют центральную роль в рациональной и эффективной деятельности

большинства предприятий. Их высокая стоимость только повышает значение планирования

и контроля.

На предприятиях создаются три вида запасов:

• готовой продукции;

• исходных материалов (производственные запасы);

• запасы незавершенного производства.

214

Образование запасов готовой продукции вызвано тем, что она, как правило, не мо-

жет быть сразу отправлена потребителям. Необходимо время для накопления партии отправ-

ки, комплектования, упаковки, маркировки и оформления на нее сопроводительных доку-

ментов. В условиях рыночных отношений эти запасы могут играть роль регулятора рыноч-

ного спроса и цены на продукцию предприятия. Их еще называют сбытовыми, или товар-

ными, так как они обслуживают процесс товарного обращения и управления или осуществ-

ляются службой маркетинга предприятия.

К запасом готовой продукции часто относят и запчасти к выпускаемым продуктам,

подлежащие реализации потребителю. Запасные части для продуктов фирмы, особенно если

они предлагаются покупателям в качестве сервисной услуги, лучше всего рассматривать как

запасы готовой продукции. Единственный связанный с ними риск связан с тем, что их могут

использовать в производстве. Запасные части для оборудования могут храниться либо на

производстве, либо у поставщика или его агента.

Любой товар, находящийся в состоянии запаса готовой продукции, может быть от-

правлен покупателю в любое время. Основная причина создания подобных запасов состоит в

том, чтобы разъединить производство и спрос, так чтобы обслуживать непредсказуемый или

предсказуемо непостоянный рынок можно было без лишнего изменения объема про-

изводственных мощностей. Другие причины включают в себя:

• Эффективность затрат. Иногда бывает выгоднее выпустить крупную партию,

даже если реальный спрос невелик.

• Ошибки. Продукты перепроизводства, товары, выполненные по неверным Ожи-

даниям или выполненные по отмененным позже заказам, вынужденно попадают

в запасы готовой продукции.

К производственным запасам относятся материалы, поступившие на

предприятие, но еще не подвергнутые переработке в процессе производства.

Эти запасы обычно хранятся на складах службы снабжения и в небольших ко-

личествах на рабочих местах.

Главная причина образования запасов – периодичность поступления ма-

териалов (диктуется вместимостью средств транспортировки и расстоянием пе-

ревозки) и периодичность потребности в данного вида ресурсах на производст-

ве (зависит от технологического процесса). Под сырьем и материалами пони-

маются все закупаемые товары, становящиеся частью выпускаемой продукции.

В производстве для превращения сырья в готовое изделие может требоваться

огромная работа, в то время как в торговле материалы – не более чем упаковка

или рекламно-представительские элементы. Тем не менее, принципы управле-

ния хранением запасов и там, и там одинаковы. Запасы сырья и материалов

создаются по следующим причинам:

• поставки ненадежны;

• выгоднее закупать впрок, чем жить впроголодь;

• при приемке необходима длительная проверка;

215

• безопасность (многие операционные менеджеры и специалисты по закупкам чув-

ствуют себя неуютно, если запасы подходят к концу).

Под запасами незавершенного производства понимают материалы, нахо-

дящиеся на промежуточных стадиях производственного процесса данного

предприятия. Они подвергаются технологической переработке, в результате че-

го постепенно меняются их свойства, возрастает стоимость и появляются новые

виды продукции.

Всегда существует какое-то незавершенное производство, поскольку для превраще-

ния сырья и материалов в готовое изделие требуется время. На промежуточных стадиях про-

изводства появляются полуфабрикаты – продукты, обработка которых уже началась, но еще

не завершена в цикле производства. Часть полуфабрикатов свыше этого минимума попадает

в запас по следующим причинам:

• задержек в работе, вызванных сбоями в графиках и длительными межоперационными

транспортировками (одна из первых сборочных операций в компании Morgan Cars за-

ключается в установке колес на шасси, поскольку машине приходится преодолевать

большой путь между стадиями техпроцесса)[1];

• создания промежуточных запасов в виде буфера при наличии «узких мест» или для

ускорения выпуска готовых изделий в случае повышенного спроса (при помощи замо-

розки готовых блюд и микроволновых печей в сфере питания готовую продукцию удает-

ся запасать гораздо ближе к финальной стадии и тем самым быстрее обслуживать клиен-

тов).

Отдельно стоит отметить вопрос создания стратегических запасов. Стратегические

запасы создаются для иных целей, нежели для поддержания деятельности организации в

строгом смысле этого слова. Запасы сырья и материалов могут создаваться из-за ожидаемых

изменений в среде поставщиков или политической нестабильности в стране, способных не-

гативно сказаться на будущих поставках или на конкуренции. (Так, несколько лет назад, бы-

ла предпринята попытка повлиять на цены серебра за счет создания больших запасов, но она

провалилась)[1]. Никаких общих рекомендаций по ведению стратегических запасов дать

нельзя. Более того, эта сфера вообще находится вне компетенции производственного менед-

жера.

Итак, все фирмы независимо от сферы производства хранят некоторый определен-

ный запас товарно-материальных ценностей. При этом они руководствуются следующими

соображениями[].

1. Обеспечение независимости своей производственной деятельности. Запас мате-

риалов на некотором рабочем месте обеспечивает определенную гибкость в производстве.

Например, в связи с неизбежностью затрат времени на переналадку для каждого нового из-

делия, наличие товарно-материального запаса позволяет сократить потери времени.

2. Независимость рабочих мест желательна и на сборочных линиях. Время, которое

требуется на выполнение идентичных операций, естественно, меняется от одного изделия к

другому. Поэтому на рабочем месте желательно иметь запас из нескольких деталей, чтобы

при превышении плановой нормы времени на выполнение операции с конкретной деталью

можно было из запаса деталей скомпенсировать такую задержку обработки. Это обеспечива-

ет высокое постоянство производительности.

3. Необходимость учета колебаний спроса на продукцию. Если спрос на продукцию

известен точно, ее можно производить в точном соответствии с этим спросом (хотя это и не

всегда экономически оправдано). Однако обычно спрос невозможно определить абсолютно

точно, и поэтому, чтобы сгладить колебания спроса, необходимо поддерживать определен-

ный резервный, или буферный, запас готовой продукции.

216

4. Обеспечение гибкости производства. Наличие товарно-материальных запасов по-

зволяет ослабить давление объема выпуска продукции на производственную систему. Запас

позволяет увеличить время подготовки к выпуску продукции, что в свою очередь дает воз-

можность спланировать более равномерный и дешевый производственный процесс за счет

выпуска более крупных партий продукции. Например, при высоких затратах на размещение

заказа выгоднее выпуск больших объемов готовой продукции.

5. Обеспечение защиты от колебаний периода поставки сырья. Когда у поставщика

заказывают тот или иной материал, могут возникать различные задержки, которые объясня-

ются рядом причин. Среди этих причин можно отметить обычные колебания продолжитель-

ности доставки; дефицит материала на заводе поставщика, вызывающий задержки в выпол-

нении заказа; неожиданную забастовку на заводе поставщика или в одной из компаний, за-

нимающихся доставкой продукции; утерю заказа и доставку дефектного материала или не

того материала, который требовался заказчику.

6. Использование преимуществ экономичного размера заказа на закупку. Размеще-

ние заказа связано с определенными расходами: трудозатраты, телефонные переговоры, на-

бор соответствующих текстов на пишущей машинке или компьютере, пересылка по почте и

т.п. Таким образом, чем больше объем каждого отдельного заказа, тем меньше количество

заказов, которые необходимо подготовить. Кроме того, расходы на доставку также свиде-

тельствуют в пользу более крупных заказов: чем больше объем поставки, тем меньше расхо-

ды на единицу поставляемой продукции.

Рассматривая каждую из перечисленных причин (особенно это касается п.п. 3, 4 и 5),

следует помнить, что поддержание запаса связано с определенными расходами и что боль-

шие запасы в общем случае нежелательны. Необходимость создания больших запасов обыч-

но обусловлена чрезмерно продолжительными циклами поставок.

11.2. Роль, учет и оценка материальных запасов

Запас – один из наиболее дорогих активов большинства компаний и со-

ставляет до 40% от общего инвестируемого капитала, поэтому эффективное

управление им позволяет снизить затраты предприятия, связанные с их избыт-

ком или недостатком.

Недостаток производственных запасов на входе ведет к сбою или про-

стою производства, на выходе – к потерям предприятия от реализации готовой

продукции.

Излишние производственные запасы ведут к омертвлению оборотных

средств, а готовой продукции – к падению цены реализуемого товара.

Запасы выполняют несколько важных функций, повышающих гибкость в

управлении фирмой:

• функцию накопления;

• функцию защиты цены от изменения цен и инфляции;

217

• функцию управления затратами с помощью использования дисконта,

зависящего от величины заказа [3].

Функция накопления. Если поставщики фирмы организуют поставки не-

регулярно, то запасы входных материалов разумно накапливать в определен-

ных пределах, чтобы ограничить себя от неожиданностей. Кроме того, внутри

самой фирмы производственные процессы также могут иметь отклонения от

запланированного. Если эти процессы несинхронизированы, то запасы обычно

накапливают отдельно для каждого процесса.

В то же время при переменном спросе на готовую продукцию поддержа-

ние достаточного уровня запасов также является хорошим решением. Напри-

мер, если спрос на продукты производства высок только летом, фирма должна

быть уверена, что запасов достаточно, чтобы встретить высокий спрос.

Функция защиты от инфляции. Запасы могут быть защитой против изме-

нения цен и инфляции. Размещая наличность в банке, фирма способна получить

хороший возврат. С другой стороны, ценность запаса может расти быстрее, чем

деньги, помещенные в банк. Таким образом, запасы могут иметь смысл хоро-

ших инвестиций при разумных затратах и соответствующей оценки риска.

Функция управления затратами с изменением величины заказа. Большин-

ство поставщиков предлагают скидки (дисконты) при больших заказах. Закупка

больших количеств материальных ресурсов на льготных условиях, конечно,

может понизить стоимость производимых продуктов. Однако, необходимо учи-

тывать стоимость хранения, сохраняемость складских материалов, разрушение

складов, хищения, величину страховки и т.п.

Увеличивая инвестиции в запасы, предприятие вынуждено ограничивать

денежные вложения по другим направлениям, что также подтверждает необхо-

димость экономического обоснования принимаемых решений по минимизации

запасов и эффективного управления ими.

Принимая решение по выбору размера товарно-материального запаса, необходимо

принимать

во внимание следующие расходы.

1. Издержки хранения. Эта широкая категория затрат включает расходы на склад-

ское оборудование и помещения, обработку, страховку, а также расходы, связанные с мел-

218

кими кражами, порчей, старением, обесцениванием, налогами, и издержки неиспользован-

ных возможностей капитала. Очевидно, издержки хранения запасов, как правило, подталки-

вают к созданию наименьших запасов и частому их пополнению.

2. Расходы по освоению новой продукции. Изготовление каждого нового продукта

связано с получением необходимых материалов, организацией определенных комплексов

оборудования, заполнением требуемой документации, выделением соответствующего

времени и материалов, изъятием предыдущего запаса материалов

3. Расходы, связанные с пуско-наладочными работами при изменении продукции.

Если бы с переходом от одного продукта к другому не были связаны никакие расходы и по-

тери времени, продукция производилась бы мелкими партиями. Это позволило бы снизить

уровни запасов, что привело бы к экономии затрат. Поэтому компании пытаются снизить

пуско-наладочные расходы, чтобы иметь возможность выпускать более мелкие партии про-

дукции.

4. Расходы, связанные с размещением заказов. Эти затрата относятся к управленче-

ским и канцелярским расходам связанным с подготовкой заказа на покупку или произ-

водство. Расходы на размещение заказов включают учет наличного количества изделий или

материалов, вычисление необходимого объема заказа и документальное, размещение зака-

зов. В сумму расходов на размещение заказов включаются также затраты, связанные с отсле-

живанием выполнения заказов.

5. Потери, связанные с нехваткой запаса (дефицитом). Когда запас какого-либо из-

делия или материала исчерпывается заказ на это изделие или материал либо ожидает, пока

запас будет пополнен, либо должен быть отменен. Существует определенный компромисс

между расходами на поддержание должного уровня запаса и потерями, являющимися след-

ствием исчерпания запаса. В этом случае иногда удается добиться разумного баланса, по-

скольку часто невозможно оценить упущенную прибыль, последствия потери клиентов и ве-

личину штрафов за несвоевременное исполнение условий контракта. Зачастую оценка вели-

чины этих расходов является не более чем предположением, хотя часто можно указать их

диапазон [3].

Установление правильной величины заказа и размера партии продукции, необходи-

мой для полного использования производственных мощностей фирмы, связано с определе-

нием минимальных общих затрат. Эти затраты вытекают из совместного влияния следующих

видов расходов:

• затраты на хранение,

• расходы на пуско-наладочные работы,

• расходы на приобретение,

• потери, связанные с дефицитом.

Разумеется, на издержки по поддержанию уровня запасов оказывает сильное влия-

ние и составление графика поставок.

Затраты на хранение. Пожалуй, это наиболее очевидный вид затрат. Они включают в

себя следующее:

• Стоимость капитала, замороженного в запасах. Очевидно, что эта величина зави-

сит от текущей ставки процента.

• Стоимость хранения, включая занимаемое пространство, оборудование, труд, ус-

луги и т. д. Как правило, выражается в процентах от стоимости хранящихся мате-

риалов. поэтому согласуется со стоимостью капитала. Чаще всего стоимость хране-

ния лежит в пределах от 5 до 10 % в год.

• Стоимость потерь из запаса. Потери происходят по разным причинам, как допусти-

мым, так и нет. Всегда была и существует проблема воровства (в сфере питания

даже существует понятие «право выноса»). Потери также происходят из-за слу-

чайных поломок, незапланированного превышения объемов использования запа-

сов, превышения срока хранения, устаревания запасов («усушка-утруска»). Уро-

219

вень потерь зависит от природы хранимых товаров, однако, он никогда не быва-

ет равен нулю.

Стоимость хранения определяется двумя способами: как процент от стоимости изде-

лия или как определенная сумма за единицу хранения.

Затраты на хранение всегда выражаются в процентах от стоимости хранящихся ма-

териалов и в большинстве случаев находятся в пределах от 15 до 30 % в год по данным зару-

бежных (американских) источников и 20 – 45% – отечественных.

Затраты на приобретение. Приобретение товаров, помимо стоимости самих това-

ров, связано еще с некоторыми расходами. Так, при изготовлении про запас возникают из-

держки на наладку оборудования, издержки на составление разрешающей производство до-

кументации. Стоимость приобретения – это стоимость оформления и получения заказа. Сюда

входят определение нужного объема заказа, оформление счетов-фактур, проверка партии по-

ставки на качество и количество и перемещение запасов на временное хранение. Стоимость

выполнения заказа часто выражена как фиксированная денежная сумма, независимо от раз-

мера партии

.

Издержки, связанные с нехваткой наличных запасов, возникают в том случае, когда

спрос превышает наличные запасы.

Подобные издержки могут включать возможные потери от не совершения сделки и

нереализованных продаж, потерю доверия клиентов, просроченную оплату и т.п.

Японские производители помимо обычных компонентов (например, хранение, по-

грузка-разгрузка, старение), учитывают возможные издержки от нарушения производствен-

ного процесса, невозможность разместить оборудование и рабочих ближе друг к другу (что

стимулирует взаимодействие, общение и обмен информацией) и скрытые проблемы, связан-

ные с качеством продукции и поломками оборудования. Когда все эти факторы учтены, сто-

имость хранения становится больше, и даже гораздо больше, чем до этого.

Закупка товаров про запас связана с административными расходами на совершение

заказа, процедуру приемки, обработку счетов. Также могут присутствовать и расходы на дос-

тавку, особенно если заказ единичный. Точно вычислить все эти составляющие затрат слож-

но, но если учесть оплату труда и все накладные расходы, то меньше $50 на один заказ не по-

лучится[1].

Закупки специально про запас, конечно, не единственный выход. Долгосрочные кон-

тракты можно заключить с поставщиками, гарантирующими регулярную доставку (в системе

точно вовремя это может быть несколько поставок за смену). Можно заключить длительный

(скажем, на год) договор на закупку определенного количества товаров с возможностью рас-

торжения в любой момент времени. Такие подходы еще более усложняют подсчет затрат на

приобретение, поскольку появляются два уровня издержек, а именно затраты на заключение

контракта, которые, скорее всего, превысят указанные выше $50, и затраты на обработку до-

кументов на каждую партию, несколько меньшие. Впрочем, можно определять среднюю ве-

личину затрат на доставку в расчете на партию[1].

Запасы создаются по разным причинам, но независимо от них система рано или

поздно начинает зависеть от наличия запасов. Если нехватка материалов происходит на про-

изводстве, можно поменять график и начать выпускать что-то еще, производство может ос-

тановиться, а могут быть приняты шаги к организации экстренной доставки.

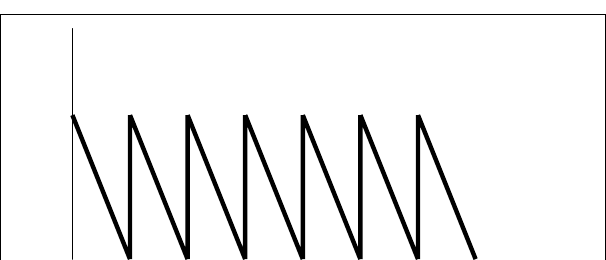

Дефицит запасов может случиться из-за задержки очередной поставки или из-за рос-

та потребления. Если и потребление, и пополнение запасов абсолютно предсказуемы, то о

дефиците можно не беспокоиться; все, что необходимо, это вовремя заказывать очередную

партию оптимального размера. Данная схема движения запасов представлена на рис.3.9.

Размеры запасов

220

Рис.3,9 Движение запасов без отклонений[1]

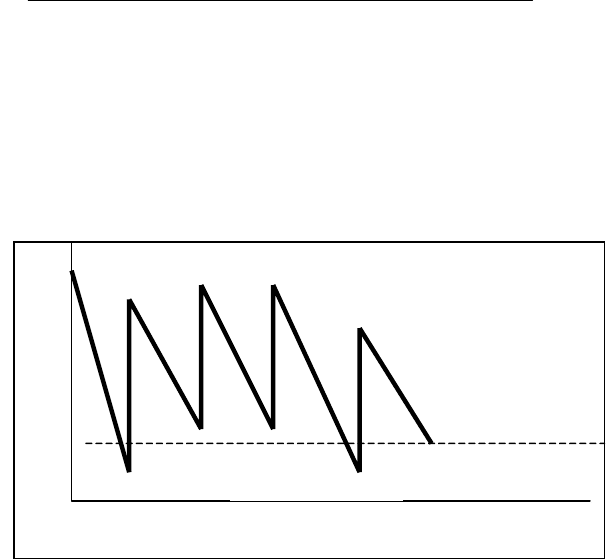

На практике прогнозировать как потребление, так и пополнение запасов обычно не

удается, и схема, показанная на рис. 3.9, приведет к дефициту в 50 % циклов пополнения за-

пасов. Чтобы снизить риск дефицита, применяется страховой запас, как показано на рис. 310.

Рис 3.10 Движение запасов при переменном спросе

Страховой запас поглощает колебания как в спросе на материалы, так и в сроках по-

ставки.

В управлении запасами под сроком поставки понимается время между возникнове-

нием потребности в пополнении запаса и моментом, когда материалы из новой партии мож-

но запускать в производство. Оно включает в себя задержки в обнаружении потребности в

пополнении, время на оформление документации, само время доставки или производства то-

варов, время проверки поступающих товаров и контроля качества.

Необходимо заметить, что практически на каждом производстве в любом случае

возникают издержки, не подлежащие, впрочем, какому-либо обобщению. Конвейер по сбор-

ке автомобилей, на котором заканчиваются кузовные детали (или даже краска), обязательно

встанет, а линия по закатке бобов в банки может в аналогичной ситуации переключиться на

томаты.

Если отсутствует запас готовой продукции или если нехватка сырья и материалов

настолько велика, что сказывается на покупателе (как часто случается в ресторанах, где из

меню вычеркиваются отдельные пункты по мере расходования продуктов), то ситуация с за-

тратами становится гораздо менее определенной. Потерять постоянных клиентов можно сра-

зу (стоит только отказать им в заказе или попросить подождать) или постепенно (по мере

роста их недовольства качеством обслуживания). Теряется благосклонность к компании, а ее

финансовую стоимость не измеришь.

Ни одна система не может гарантировать уровень запасов, при котором будут учте-

ны все случайности, поэтому считается приемлемым определять уровень сервиса. Уровень

сервиса – это вероятность, что необходимый для удовлетворения спроса запас окажется в

наличии. Именно уровень сервиса, определяемый обычно путем дискуссий и переговоров,

Время

Страховой запас

Время

Размер запаса