Вестник отделения строительных наук РААСН 2011 №15

Подождите немного. Документ загружается.

РОССИЙСКАЯ

АКАДЕМИЯ

АРХИТЕКТУРЫ

И

СТРОИТЕЛЬНЫХ

НАУК

МОСКВА

–

ОРЕЛ

–

КУРСК

, 2011

190

_________________________________________________________________________________________________________________

УДК 666.189.32: 691.618.93

ДАМДИНОВА Д.Р., ХАРДАЕВ П.К., ПАВЛОВ В.Е., АЛЕКСЕЕВА Э.М.

(Восточно-Сибирский государственный

технологический университет)

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПЕНОСТЕКОЛ

Несмотря на научно-технические результаты, полученные в области теории и практики

пеностекол за последние 15-20 лет, в настоящее время пеностекло, весьма востребованное в

строительстве, производится лишь в нескольких городах России (Нижний Новгород, Пермь,

Рыбинск). Рынок пеностекла представлен также пеностекольной продукцией из Белоруссии

(Гомель), Европы ("Foamglas") и Китая (пеностекло под торговым названием "Неотим"). Сло-

жившаяся ситуация обусловлена, на наш взгляд, как экономическими, так и технологическими

факторами и может еще более усугубиться в связи с предстоящим вхождением России в ВТО,

когда отечественным производителям пеностекла предстоит выдержать конкуренцию с зару-

бежными производителями, которые не только производят пеностекло, но и экспортируют его.

Направления исследований в настоящей работе обусловлены необходимостью создания

эффективного и импортозамещающего пеностекла на основе местного минерального сырья и

стеклобоя при минимизации энергетических и ресурсных затрат. Основная цель исследований

заключалась в разработке пеностекол с заданными свойствами на основе стеклобоя и горных

пород повышенной кристалличности с применением различных способов активации сырья. В

задачу исследований входили: научное обоснование интенсификации процессов обжига пено-

стекол при комплексном воздействии механохимической активации и термической обработки

пенообразующих смесей стеклобоя и цеолитсодержащих пород; исследование физико-

химических процессов поризации алюмосиликатного расплава при получении пеностекол сис-

темы "стеклобой – цеолитсодержащая порода"; изучение влияния механохимической актива-

ции сырья и предварительной выдержки прессовок на структуру и свойства пеностекол; опти-

мизация составов, условий подготовки сырья и шихты, температуры обжига и физико-

химические исследования структуры и свойств пеностекол систем "стеклобой-

витрокластический туф" и "стеклобой – цеолитизированная глина"; разработка параметров

технологии производства пеностекол с использованием механохимической активации и пред-

варительной подготовки пенообразующих смесей.

В качестве цеолитсодержащего сырья рассмотрены витрокластический туф (далее ВТ,

витротуф) Мухор-Талинского месторождения Республики Бурятия и цеолитизированная глина

(ЦГл) Усть-Илимского месторождения и бой тарного стекла (Сб) (таблица 1).

Таблица 1 – Химический состав сырьевых материалов

Интерес к использованию цеолитсодержащих пород вызван их уникальными свойствами,

такими как ситовой эффект, высокие ионообменные, сорбционные и каталитические способно-

сти, благодаря наличию в структуре цеолитовых минералов сообщающихся между собой окон,

каналов и полостей на уровне кристаллической решетки. В работе исходили из того, что указан-

ная особенность цеолитовых минералов, содержащихся в породах, должна проявиться при пред-

варительной термической обработке прессовок-сырцов перед обжигом и повлиять на структуру

Сырьевые

материалы

Содержание

оксидов

,

масс

. %

SiO

2

Al

2

O

3

Fe

2

O

3

FeO CaO MgO TiO

2

R

2

O SO

3

ппп

ВТ

70,08 14,40 0,97 0,07 1,95 0,30 0,06 5,38 0,02 6,40

ЦГл

69,09 14,49 2,60 0,10 1,40 1,07 0,41 5,09

следы

4,17

Сб

72,50 2,00 - - 6,00 3,50 - 15,5 0,50 -

РОССИЙСКАЯ

АКАДЕМИЯ

АРХИТЕКТУРЫ

И

СТРОИТЕЛЬНЫХ

НАУК

МОСКВА

–

ОРЕЛ

–

КУРСК

, 2011

_________________________________________________________________________________________________________________

191

и свойства синтезируемых пеностекол. Вместе с тем, использование горных пород при получе-

нии из них пеностекол по сокращенной технологии, как правило, требует подшихтовки стекло-

боем и (или) добавки щелочного компонента, а также тонкого измельчения и механоактивации.

Удельная поверхность, являясь кинетическим фактором, предопределяет снижение энергозатрат

при обжиге пеностекол. В особенности это важно для получения пеностекол путем непосредст-

венного вспенивания размягченной силикатной массы. В отсутствии высокотемпературной вар-

ки особенно возрастает роль химического и фазового составов исходного сырья, обуславливаю-

щих однородность расплава, структуру и свойства пеностекла. Следует отметить, что цеолитсо-

держащие породы, используемые в исследованиях, обладая сходным химическим составом, от-

личаются по виду и составу содержащихся в нем цеолитовых минералов. Если этот фактор не

будет принят во внимание при подготовке исходного сырья, то это приводит к дефектам струк-

туры пеностекла (укрупнение и неравномерность распределения пор, отличие цвета пеностекла

внутри и на периферии, указывающее на расслоение фаз).

По данным рентгенофазового анализа цеолитсодержащая порода (витротуф) Мухор-

Талинского месторождения содержит: клиноптилолит (Na,K,Ca,Mg)·Ca[Al

6

Si

20

O

72

]·20H

2

O –

(55±3) %; монтмориллонит (1/2Ca,Na)

0,7

·(Al,Mg,Fe)

4

(Si,Al)

3

O

20

(OH)

4

]·28H

2

O – (12 ± 1) %; морде-

нит Ca

2

(Na,K)·Ca[Al

5

Si

40

O

96

]·28H

2

O-(15±1,5) %; калиевый полевой шпат KALSi

2

O

8

-(3 ± 0,5) %;

рентгеноаморфную фазу – остальное. Цеолитизированная глина Усть-Илима представлена ту-

фоалевролитами светло-серыми глинистыми породами с низкой цеолитовой минерализацией (до

10-20%), в состав которых входят ортоклаз (0,423; 0,333; 0,154 нм), монтмориллонит (0,444 нм),

морденит (0,885; 0,228 нм), кварц (0,213; 0,167; 0,137 нм).

Различие фазового состава минералов в цеолитсодержащих породах обусловило характер

поризации, структуру и свойства пеностекол систем "стеклобой-витротуф" и "стеклобой-

цеолитизированная глина". Учитывая неоднородность сырья по фазовому составу, в настоящей

работе находят целесообразным вести поиск компромиссного варианта, который при соответст-

вующих условиях подготовки шихты и режимах обжига пеностекла позволил бы получить в

указанных двух системах пеностекло с требуемыми свойствами.

В настоящей работе комплексное использование цеолитсодержащих пород и стеклобоя в

присутствии щелочного компонента позволило получить расплав при энергетически выгодных

температурных режимах и пониженном содержании дорогостоящего щелочного компонента.

Стеклобой – один из основных компонентов шихты, является одновременно стеклообразующим

веществом и плавнем. В результате при обжиге происходит высокотемпературное усреднение

фазового состава поризуемой стекломассы, в котором растворяются цеолитовые минералы

(морденит и клиноптилолит). При этом, вероятно, возрастает растворимость и минералов-

балластов (полевого шпата, монтмориллонита, кварца), присутствующих в цеолитовых породах.

Было изучено влияние состава стеклошихты и температуры обжига на свойства пеносте-

кол систем "стеклобой-ВТ" и "стеклобой-ЦП". Для этого проведен полнофакторный экспери-

мент типа ПФЭ 2

3

для трех факторов: z

1

– температура обжига Т

обж

.

, ºС; z

2

– содержание стекло-

боя, мас. %; z

3

– содержание щелочного компонента, мас. % (таблица 2).

Предварительно были определены оптимальные удельные поверхности порошков по-

род на уровне 400-450 м

2

/кг и стеклобоя ≈350 м

2

/кг. Параметрами оптимизации являются

средняя плотность (далее плотность) y

1

и прочность y

2

пеностекол.

Установлено, что плотность пеностекол, которая предопределяет практически все

другие их физико-технические свойства, зависит от соотношения стеклобоя и породы, ще-

лочного компонента и температуры обжига.

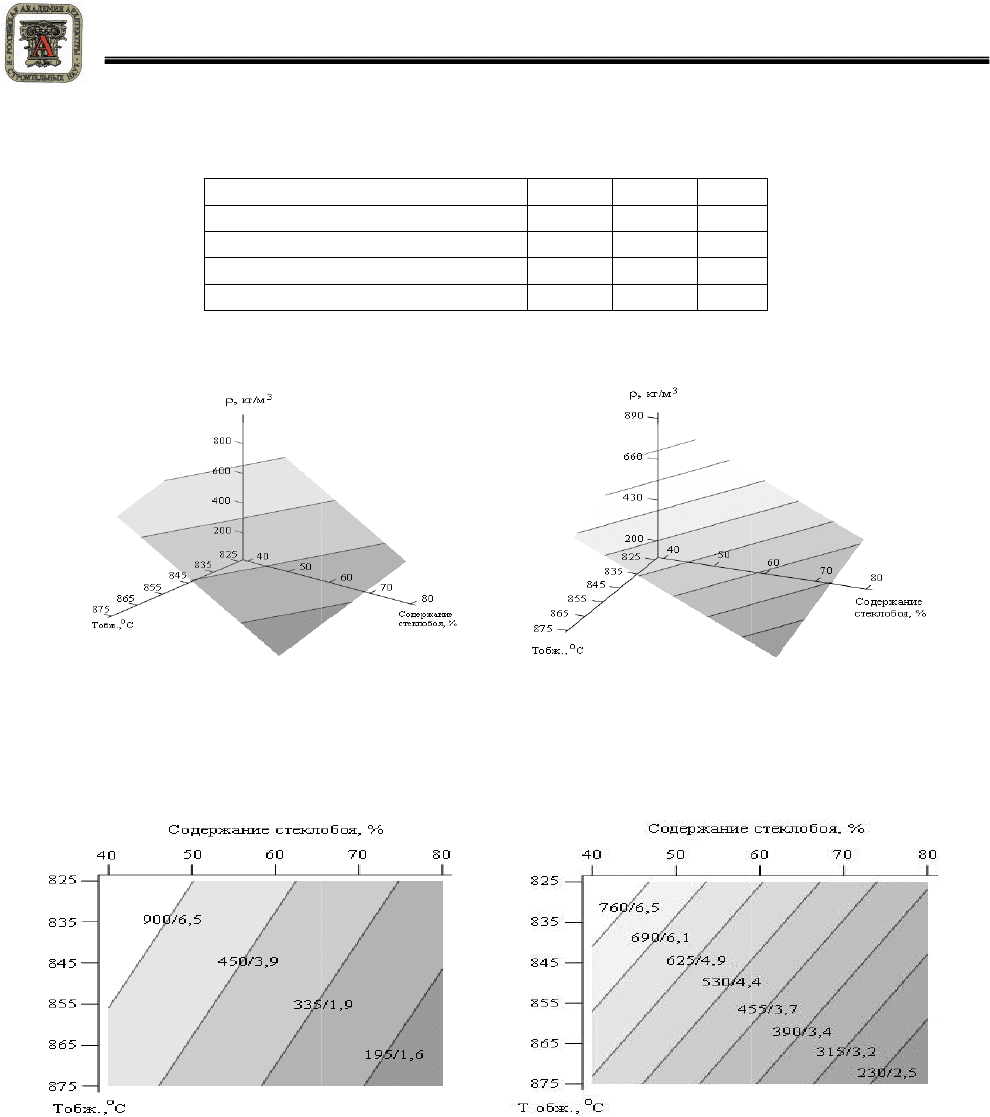

С ростом значений факторов снижается плотность пеностекол, что можно объяснить

снижением энергии активации поризации расплава в результате повышения температуры,

содержания стеклобоя и щелочи (рисунок 1).

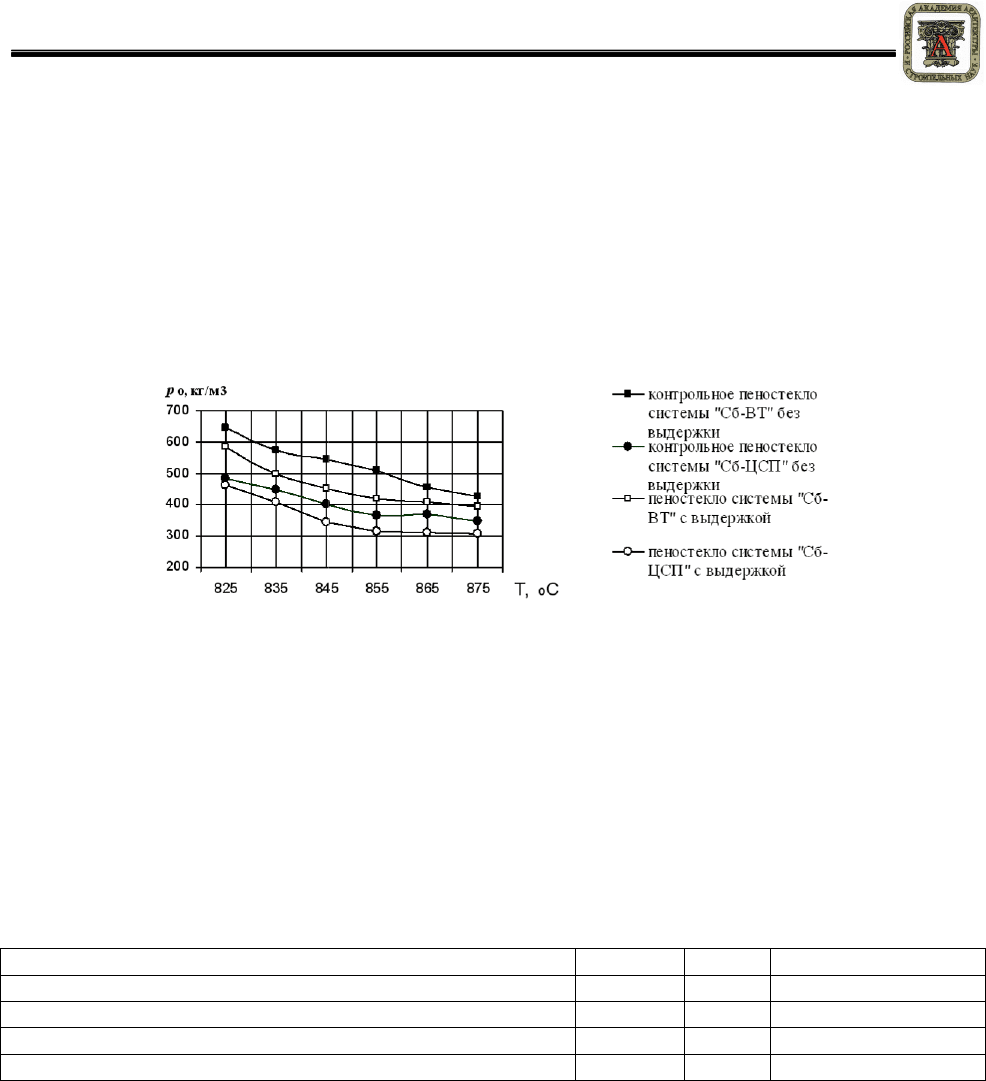

На основе уравнений регрессии построены соответствующие номограммы, по кото-

рым можно определить условия, необходимые для получения пеностекол с заданными свой-

ствами (рисунок 2).

192

____________________________________________

Таблица 2 –

Условия эксперимента

а)

Рисунок 1 –

Влияние содержания стеклобоя и температуры обжига на плотность

систем «стеклобой-

витротуф а и стеклобой

а)

Рисунок 2 –

Изолинии плотности и прочности при сжатии пеностекол системы

"стеклобой-

витротуф а и стеклобой

Несмотря на

повышенное содержание в витротуфе стекловидной фазы по сравнению

с цеолитизированной глиной, пеностекла системы Сб

чем пеностекла системы "стеклобой

ротуфе преобладает

кристобалит а в цеол

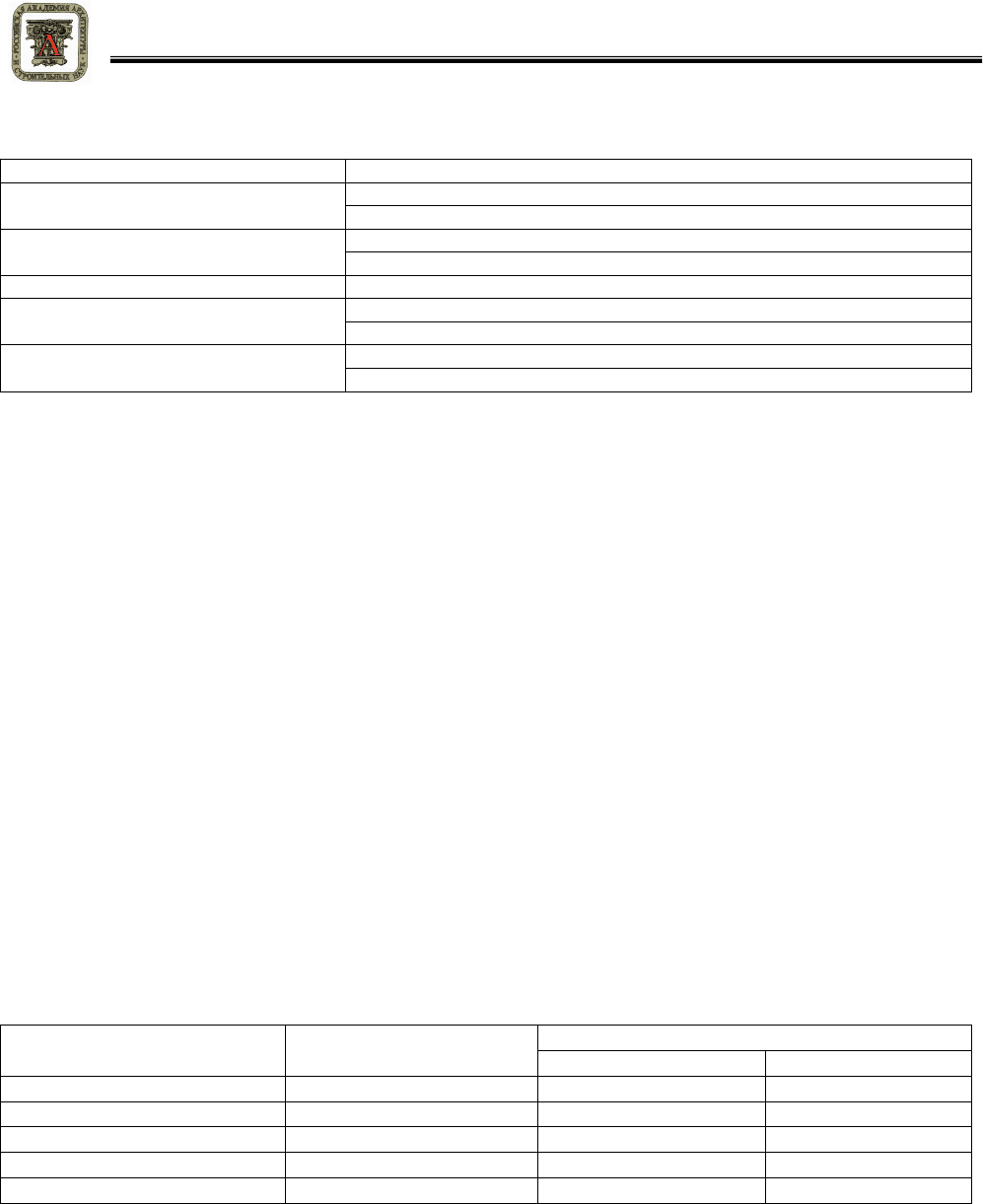

В работе изучали влияние предварительной выдержки формованных образцов перед обж

гом на структуру и свойства пеностекол систем

После выдержки в течение

ли вместе с печью.

Установлено, что плотность пеностекол системы стеклобой

ся на 20%, а пеностекол системы стеклобой

пеностеклами без предварительной обработки прессовок перед обжигом Причем эффект от

Показатель

Основной уровень

Интервал

варьирования

РОССИЙСКАЯ

АКАДЕМИЯ

АРХИТЕКТУРЫ И СТРОИТ

МОСКВА

____________________________________________

_____________________________________________________________________

Условия эксперимента

б)

Влияние содержания стеклобоя и температуры обжига на плотность

витротуф» (а) и «стеклобой

-

цеолитизированная глина б

б)

Изолинии плотности и прочности при сжатии пеностекол системы

витротуф" (а) и "стеклобой

-

цеолитизированная глина б

повышенное содержание в витротуфе стекловидной фазы по сравнению

с цеолитизированной глиной, пеностекла системы "Сб

-

ЦГл" обладают меньшей плотностью

чем пеностекла системы стеклобой

-

ВТ". Это вызвано тем, что согласно данным РФА в ви

кристобалит, а в цеол

итизированной глине –

ортоклаз

В работе изучали влияние предварительной выдержки формованных образцов перед обж

гом на структуру и свойства пеностекол систем

"стеклобой-

ВТ" и "стеклобой

После выдержки в течение 6

-8 ч образцы обжигали при Т

обж

.

= 825…875°С и охлажд

Установлено что плотность пеностекол системы "стеклобой

-

ВТ" в среднем уменьшае

ся на а пеностекол системы "стеклобой

-ЦГл" – на 10-

15% по сравнению с контрольными

пеностеклами без предварительной обработки прессовок перед обжигом Причем эффект от

Показатель

z

1

z

2

z

3

Основной

уровень

z

0

j

850 60 8

Интервал

варьирования

∆

z

j

: 25 20 2

+1 875 80 10

-1 825 40 6

АРХИТЕКТУРЫ

И

СТРОИТ

ЕЛЬНЫХ

НАУК

МОСКВА

–

ОРЕЛ

–

КУРСК

, 2011

_____________________________________________________________________

Влияние содержания стеклобоя и температуры обжига на плотность

пеностекол

цеолитизированная глина» (б)

Изолинии плотности и прочности при сжатии пеностекол системы

цеолитизированная глина" (б)

повышенное содержание в витротуфе стекловидной фазы по сравнению

ЦГл обладают меньшей плотностью,

ВТ Это вызвано тем что согласно данным РФА, в ви

т-

ортоклаз.

В работе изучали влияние предварительной выдержки формованных образцов перед обж

и-

ВТ и стеклобой

-ЦГл" (рисунок 3).

= 825…875°С и охлажд

а-

ВТ" в среднем уменьшае

т-

по сравнению с контрольными

пеностеклами без предварительной обработки прессовок перед обжигом. Причем эффект от

РОССИЙСКАЯ

АКАДЕМИЯ

АРХИТЕКТУРЫ И СТРОИТ

МОСКВА

–

ОРЕЛ

–

КУРСК

, 2011

_____________________________________

_______________________________________________

предварительной выдержки несколько ослабевает при переходе пеностекол системы стекл

бой-

ВТ" к пеностеклам системы стеклобой

ротуфе содержанием в глине цеолитового минерала морденита Вероятно в случае с витрот

фом ионы натрия, вносимые щелочным компонентом более интенсивно проникают в структ

ру породы, благодаря окнам и каналам кристаллической р

денита, что приводит к образованию связей

фикации поризации. Структурные изменения в пеностекле при предварительной выдержке в

нормальных условиях подтверждаются изменениями на ИК

ния у частоты 950 см

-1

в структуре модифицированных пеностекол

Рисунок 3 –

Влияние предварительной выдержки

систем "стеклобой

В монографии

Б.К. Демидовича указано что предварительная гидротермальная обр

ботка молотого стекла способствует улучшению процесса вспенивания пеностекла В настоящей

работе исследовано комплексное влияние состава стеклошихты температуры обжига и условий

предвари

тельной обработки сформованных прессовок на свойства пеностекол модельных си

тем. В качестве факторов в ПФЭ

ние стеклобоя, мас. %; z

3

–

предварител

Таблица 3 –

Условия эксперимента

Показатель

Основной

уровень

Интервал

варьирования

+1

-1

Для выяснения влияния механоактивации в формировании структуры пеностекол ра

сматриваемых систем

эксперименты проводились с измельчением исходных пород в шар

вой и вибрационной мельнице

. В качестве параметра оптимизации рассматривались средняя

плотность ρ

о

, кг/м

3

(у

1

) и прочность при сжатии

свойств пеностекол от

рассматриваемых факторов представлены в таблице

Установлено, что пеностекла системы стеклобой

на комплексное воздействие механоактивации породы и пропаривания чем пеностекла си

темы "стеклобой-

ЦГл". Это связано с содер

обусловливает его активность к процессам структурообразования При механоактивации п

род в вибромельнице происходит заметное уплотнение структуры пеностекла с формиров

нием в материале пор диаметром менее

ных способов предварительной подготовки шихты и образцов

ным образом на уплотнении структуры пеностекол и упорядочения пор пеностекол Без пр

менения виброизмельчения пород

это будет материал с неупорядоченными порами и раковинами

АРХИТЕКТУРЫ

И

СТРОИТ

ЕЛЬНЫХ

НАУК

_______________________________________________

_____________________________

предварительной выдержки несколько ослабевает при переходе пеностекол системы стекл

ВТ к пеностеклам системы "стеклобой

-ЦГл", что мож

но объяснить меньшим чем в ви

ротуфе содержанием в глине цеолитового минерала морденита. Вероятно в случае с витрот

фом ионы натрия вносимые щелочным компонентом, более интенсивно проникают в структ

ру породы благодаря окнам и каналам кристаллической р

ешетки цеолитового минерала мо

денита что приводит к образованию связей

Si-O-Na

вместо силоксановых связей и интенс

фикации поризации Структурные изменения в пеностекле при предварительной выдержке в

нормальных условиях подтверждаются изменениями на ИК

-с

пектрах интенсивности поглощ

в структуре модифицированных пеностекол.

Влияние предварительной выдержки

и Т

обж.

на плотность пеностекол

систем стеклобой

-витроуф" и "стеклобой-

цеолитизированная глина

Б К Демидовича [1] указано, что предварительная гидротермальная обр

ботка молотого стекла способствует улучшению процесса вспенивания пеностекла В настоящей

работе исследовано комплексное влияние состава стеклошихты, температуры обжига и условий

тельной обработки сформованных прессовок на свойства пеностекол модельных си

тем В качестве факторов в ПФЭ 2

3

выбраны: z

1

– температура обжига (Т

обж

предварител

ьная обработка прессовок (таблица

3).

Условия эксперимента

Показатель

z

1

z

2

Основной уровень

z

0

j

900 70

Интервал варьирования

∆

z

j

: 25 20

925 80

875 60

Для выяснения влияния механоактивации в формировании структуры пеностекол ра

эксперименты проводились с измельчением исходных пород в шар

. В качестве параметра оптимизации рассматривались средняя

и прочность при сжатии

R

сж

.

, МПа (у

2

). Регрессионные уравнения

рассматриваемых факторов представлены в таблице

Установлено что пеностекла системы "стеклобой

-

ВТ" в большей степени реагируют

на комплексное воздействие механоактивации породы и пропаривания, чем пеностекла си

ЦГл Это связано с содер

жанием вулканического стекла в витротуфе что

обусловливает его активность к процессам структурообразования. При механоактивации п

род в вибромельнице происходит заметное уплотнение структуры пеностекла с формиров

нием в материале пор диаметром менее 0,5…1

,0 мм. Эффект от использования вышеуказа

ных способов предварительной подготовки шихты и образцов

-

прессовок отражается гла

ным образом на уплотнении структуры пеностекол и упорядочения пор пеностекол Без пр

менения виброизмельчения пород

и пропаривания мо

жно получить пористый материал но

это будет материал с неупорядоченными порами и раковинами.

_____________________________

193

предварительной выдержки несколько ослабевает при переходе пеностекол системы "стекл

о-

но объяснить меньшим, чем в ви

т-

ротуфе содержанием в глине цеолитового минерала морденита Вероятно, в случае с витрот

у-

фом ионы натрия вносимые щелочным компонентом более интенсивно проникают в структ

у-

ешетки цеолитового минерала мо

р-

вместо силоксановых связей и интенс

и-

фикации поризации Структурные изменения в пеностекле при предварительной выдержке в

пектрах интенсивности поглощ

е-

на плотность пеностекол

цеолитизированная глина

"

Б К Демидовича указано что предварительная гидротермальная обр

а-

ботка молотого стекла способствует улучшению процесса вспенивания пеностекла. В настоящей

работе исследовано комплексное влияние состава стеклошихты температуры обжига и условий

тельной обработки сформованных прессовок на свойства пеностекол модельных си

с-

обж

.

_, ºС); z

2

– содержа-

3).

z

3

-

пропарка

н

.

у

.

Для выяснения влияния механоактивации в формировании структуры пеностекол ра

с-

эксперименты проводились с измельчением исходных пород в шар

о-

В качестве параметра оптимизации рассматривались средняя

Регрессионные уравнения

рассматриваемых факторов представлены в таблице 4.

ВТ в большей степени реагируют

на комплексное воздействие механоактивации породы и пропаривания, чем пеностекла си

с-

жанием вулканического стекла в витротуфе, что

обусловливает его активность к процессам структурообразования При механоактивации п

о-

род в вибромельнице происходит заметное уплотнение структуры пеностекла с формиров

а-

мм Эффект от использования вышеуказа

н-

прессовок отражается гла

в-

ным образом на уплотнении структуры пеностекол и упорядочения пор пеностекол. Без пр

и-

жно получить пористый материал, но

РОССИЙСКАЯ

АКАДЕМИЯ

АРХИТЕКТУРЫ

И

СТРОИТЕЛЬНЫХ

НАУК

МОСКВА

–

ОРЕЛ

–

КУРСК

, 2011

194

_________________________________________________________________________________________________________________

Таблица 4 – Уравнения регрессий y

i

= f (x

i

) для пеностекол модельных систем

Таким образом, учет особенности цеолитсодержащих горных пород абсорбировать

щелочные ионы, изучение влияния механоактивации и пропаривания на процесс поризации

расплава позволяет направленно регулировать поровую структуру пеностекла и создавать

материалы с заданными свойствами. Неоднородность фазового состава цеолитсодержащих

пород, а также различный уровень их цеолитизации обусловливают отличие структуры и

свойств пеностекол с использованием этих пород в составах шихт.

Благодаря содержанию в шихте стеклобоя и за счет механоактивации пород пеностек-

ла получены без применения варки стекла, а содержание щелочного компонента доведено до

6-8%, что в целом способствует повышению эффективности пеностекол.

При содержании стеклобоя 60-90% в составах шихты в диапазоне Т

обж

.=

875…900°С и в

зависимости от вида предварительной подготовки пенообразующих образцов в системе "стек-

лобой-ВТ" получены пеностекла с плотностью ρ

0

= 200-800 кг/м

3

и R

сж

.

= 1,1-9,4 МПа без при-

менения механоактивации и пеностекла с ρ

0

= 245-950 кг/м

3

и R

сж

.

= 1,7-12,0 МПа с применени-

ем механоактивации витротуфа. При аналогичных условиях по соотношению компонентов в

шихте, Т

обж

.

и предварительной подготовке образцов в системе "стеклобой-ЦГл" получены пе-

ностекла с плотностью 175-485 кг/м

3

и R

сж

= 1,1-2,9 МПа без применения механоактивации и

пеностекла с плотностью 200-500 кг/м

3

и R

сж

.

= 1,6-3,5 МПа с применением механоактивации.

Меньшие показатели пеностекол обеих систем относятся к предварительной выдержке при

пропаривании (Т = 100…125 °С, τ = 0,5…1,5 ч), а бóльшие – к выдержке в нормальных усло-

виях. В таблице 5 представлены основные свойства пеностекол оптимального состава.

Таблица 5 – Физико-технические свойства пеностекол

Свойства

Единица

измерений

Показатели

свойств

систем

"

стеклобой

-

ЦСП

"

"

стеклобой

-

ВТ

"

Средняя

плотность

кг

/

м

3

275

-

550

350

-

750

Прочность

при

сжатии

МПа

2,5

-

5,5

3,5

-

6,5

Водопоглощение

Масс

. %

5…7

3…4

Теплопроводность

Вт

/

м

о

С

0,08

-

0,09

0,085

-

0,01

Морозостойкость

циклы

более

25…30

более

30…35

Физико-технические свойства пеностекол позволяют использовать их в качестве теп-

лоизоляционных и теплоизоляционно-конструкционных материалов в строительстве.

Разработанные составы и технологию получения пеностекол планируется использо-

вать в производстве эффективных строительных материалов на заводе по комплексной пере-

работке перлито-цеолитового сырья Мухор-Талинского месторождения Бурятии.

Библиографический список

1. Демидович, Б.К. Производство и применение пеностекла [Текст] / Б.К. Демидович. -

Минск. – Наука и техника, 1972. – 304 с.

Условия

механоактивации

Система

"

стеклобой

-

витротуф

"

Измельчение

в

шаровой

мельнице

y

1

= 429

–

80x

1

–

157x

2

–

80,3x

3

+ 53,5 x

1

x

3

+ 25,8 x

2

x

3

+ 216x

1

x

2

x

3

у

2

= 3,59

–

1,5

x

1

–

2,0

x

2

–

0,61

x

3

+1,34

x

1

x

2

+ 2,3

x

1

x

2

x

3

Измельчение

в

вибромельнице

y

1

= 507

-

81x

1

-

162x

2

–

92,6x

3

+ 54,4x

1

x

2

+ 22,9x

1

x

3

+ 220 x

1

x

2

x

3

у

2

= 4,

67

–

1,

7

x

1

–

2

,3 x

2

-

0

,8

4

x

3

+ 1,56

x

1

x

2

+ 2,7

x

1

x

2

x

3

Система

"

стеклобой

-

цеолитизированная

глина

"

Измельчение

в

шаровой

мельнице

y

1

= 313

–

30x

1

–

68,75x

2

–

55,25x

3

+

121

x

1

x

2

x

3

у

2

=

1

,

9

–

0

,

41

x

2

–

0,

31

x

3

+ 0,

71

x

1

x

3

x

3

Измельчение

в

вибромельнице

y

1

= 380

-

30,25x

1

-

78,75x

2

–

11

,

25

x

3

+

123

,

75

x

1

x

2

x

3

у

2

=

2

,

6

–

0

,

2

x

1

–

0,5

4

x

3

+

0,8

5

x

1

x

3

РОССИЙСКАЯ

АКАДЕМИЯ

АРХИТЕКТУРЫ

И

СТРОИТЕЛЬНЫХ

НАУК

МОСКВА

–

ОРЕЛ

–

КУРСК

, 2011

_________________________________________________________________________________________________________________

195

УДК 681.326.32

ИЛЮХИН А.В.

(Московский автомобильно-дорожный государственный

технический университет, г. Москва)

РАСЧЕТ СОСТАВА РАДИОПОГЛОЩАЮЩИХ БЕТОНОВ НА ОСНОВЕ

КОМПЬЮТЕРНОГО МАТЕРИАЛОВЕДЕНИЯ СТРОИТЕЛЬНЫХ

КОМПОЗИЦИОННЫХ МАТ ЕРИАЛОВ

Современный научно-технический прогресс привел к бурному развитию радиоэлек-

троники и электроэнергетики, что повлекло за собой значительное усиление напряженности

электромагнитного поля. Широкое внедрение компьютерной техники остро ставит вопрос о

защите данных, хранящихся в них, от несанкционированного считывания. Существовавшая и

ранее проблема защиты компьютерных данных дополнилась необходимостью защиты окру-

жающей среды, аппаратуры и особенно людей, находящихся по роду выполняемых ими ра-

бот в зонах с повышенной напряженностью электромагнитного поля. Бурное развитие мо-

бильных средств связи еще более обострило проблему электромагнитного воздействия на

человеческий организм, поскольку влияние сотовых телефонов на здоровье человека до кон-

ца еще не выяснено.

Эта задача перекликается и с задачами оборонного порядка, направленными на созда-

ние зданий и сооружений, не поддающихся обнаружению средствами радиолокационной

разведки. Речь идет о так называемых «радиопоглощающих» и «радиоэкранирующих» мате-

риалах, в качестве которых в настоящее время используются металлические листы и сетки

или дорогостоящие композитные материалы, имеющие сложную технологию производства.

В нашей стране разработан новый радиопоглощающий материал, получивший назва-

ние «Радиопоглощающий бетон» (РПБ). Этот материал может с успехом применяться как

для предотвращения влияния электромагнитных излучений на приборы, оборудование и об-

служивающий персонал, т.е. для обеспечения радиогерметичности зданий и сооружений, так

и для обеспечения защиты от радиоэлектронных средств обнаружения и слежения объектов

наземного долговременного характера.

Изготовление изделий из РПБ облегчается тем, что, применяя методы формования бе-

тонной смеси, им можно придавать практически любую форму. Основным заполнителем

этого материала являются продукты высокотемпературной обработки углерода, которые, в

свою очередь, являются отходами процесса коксования углей при производстве электродов.

Конструкции из РПБ можно выполнять без применения специального оборудования, а тех-

нология его производства является практически безотходной.

Из всего сказанного выше можно сделать вывод, что применение РПБ весьма эффек-

тивно. Однако в отличие от традиционных радиопоглощающих и радиоэкранирующих мате-

риалов РПБ обладает значительным разбросом значений эффективности поглощения (ЭП) от

образца к образцу, что является следствием зависимости его электрофизических свойств от

значительного числа параметров.

Как известно, степень поглощения электромагнитных волн нелинейными диэлектри-

ками, не обладающими магнитными свойствами (к которым относится РПБ), зависит от их

электропроводности и частоты поглощаемого электромагнитного поля. Следовательно, для

получения материала с заданными свойствами необходимо производить оптимизацию, как

по электропроводности, так и по частотным характеристикам электромагнитных полей.

Кроме того, поскольку РПБ является композитным материалом, то его свойства должны

зависеть от его структуры, концентрации проводящей фазы и ее гранулометрического состава.

Следовательно, при составлении бетонной смеси РПБ необходимо учитывать фактор

электропроводности компонентов, их гранулометрический состав и концентрацию в смеси и

РОССИЙСКАЯ

АКАДЕМИЯ

АРХИТЕКТУРЫ

И

СТРОИТЕЛЬНЫХ

НАУК

МОСКВА

–

ОРЕЛ

–

КУРСК

, 2011

196

_________________________________________________________________________________________________________________

частоту электромагнитного поля, на которой должен работать готовый РПБ, причем все эти

параметры тесно взаимосвязаны друг с другом, и изменение одного из них приводит к необ-

ходимости изменять и другие по сложным законам.

При такой многофакторной зависимости оптимизацию состава можно проводить

только используя автоматизированную компьютерную систему, производящую расчет со-

става бетонной смеси РПБ. Программное обеспечение для такой системы можно реализовать

на основе теории компьютерного материаловедения композитных материалов [1].

В [1] показано, что электрофизические характеристики электропроводных композитов

хорошо описываются теорией «просачивания» («перколяции»). Однако применение данной

теории наталкивается на непреодолимые трудности, связанные с невозможностью расчетов,

из-за отсутствия способов получения значений основополагающих коэффициентов, назы-

ваемых «критическими индексами». Выход из положения был впервые предложен в [2], где

показано, что нет необходимости заниматься поисками значений «критических индексов»

теории «просачивания», а можно воспользоваться некоторыми формулами «эффективной

среды» в рамках теории «обобщенной проводимости», накладывая на них ограничения тео-

рии «просачивания».

В рамках теории «обобщенной проводимости» проводится расчет свойств гетероген-

ных систем (композиционных материалов) объединенных под общим названием «обобщен-

ная проводимость» (электропроводность, теплопроводность, диэлектрическая и магнитная

проницаемости и т.п.). Это объединение основывается на известном формальном совпадении

дифференциальных уравнений скалярных и векторных полей для стационарных потоков те-

пла, электрического тока, электрической и магнитной индукций. Существует большое коли-

чество формул, описывающих обобщенные свойства гетерогенных систем в зависимости от

свойств компонентов и их концентраций (Лоуренца, Максвелла, Мосотти-Лоренца, Лихтене-

кера, Оделевского, Ландауэра-Бруггемана и др.). Все они примерно с одинаковой точностью

описывают концентрационное поведение свойств композитов вне критической области кон-

центраций заполнителей для матричных систем (под критической понимается то значение

концентрации электропроводного заполнителя, при котором наступает резкое, пороговое из-

менение электропроводности всего композита). Ни в одну из этих формул не входят абсо-

лютные размеры частиц; в них фигурируют только объемные концентрации фаз. Это обстоя-

тельство отнюдь не случайно и может быть обобщено на все случаи, в которых отсутствуют

или исключены из рассмотрения поверхностные, линейные или точечные эффекты. Однако

ни одна из этих формул не позволяет получать значения свойств композитов в критических

областях, которые в основном и интересуют нас, поскольку именно здесь наступает макси-

мум зависимости «свойство композита – концентрация электропроводного заполнителя».

На основании методики, изложенной в [1, 2], можно получить решение формулы Лан-

дауэра-Бруггемана в рамках теории «эффективной среды» при наложении на нее выводов тео-

рии «перколяции», учитывая, что в силу теории «обобщенной проводимости» диэлектрическая

проницаемость ε и удельная проводимость σ описываются однотипными выражениями:

(

)

( )

(

)

( )

( )

( )

( )

( )

−

−

+

−

≈

−

−

−

−

−

≈

;

2

1

;

2

11

2

3

2

5

у

эф

ωτ

ε

ε

ωτ

σ

σ

кон

к

кон

конкон

к

кон

кон

к

кон

ц

эф

кон

к

кон

конкон

кон

к

кон

к

кон

конкон

VV

VV

V

VV

VV

VКV

VVV

VV

где ;

эф

σ

– эффективное значение удельной проводимости композита

(проводимость характерная для всего материала в целом);

эф

ε

– эффективное значение ди-

электрической проницаемости;

у

σ

– удельная проводимость углерода (заполнителя);

ц

ε

–

удельная диэлектрическая проницаемость цементного камня (материала скрепляющей мат-

рицы);

кон

V – текущее значение объемной концентрации углерода в композите;

к

кон

V

– значе-

ние критической объемной концентрации (порог просачивания);

ω

– угловая частота элек-

(

)

конкон

141 VVk

−

+

=

РОССИЙСКАЯ

АКАДЕМИЯ

АРХИТЕКТУРЫ

И

СТРОИТЕЛЬНЫХ

НАУК

МОСКВА

–

ОРЕЛ

–

КУРСК

, 2011

_________________________________________________________________________________________________________________

197

тромагнитного поля воздействующего на материал;

τ

– время релаксации двойного электри-

ческого слоя на границе раздела углерод – цемент

)(

уц

σετ

=

.

Используя предложенное выражение, можно получать «эффективные» значения про-

водимости и диэлектрической проницаемости всего РПБ умножением правых и левых частей

на

у

σ

и

ц

ε

. Следовательно, зная электрофизические характеристики углерода и цемента, ис-

пользующегося при изготовлении материала, можно подобрать такое значение объемной

концентрации углерода, которое обеспечит заданную мощность потерь (поглощения) элек-

тромагнитного поля в материале.

На основании приведенных теоретических выводов была разработана программа

«CritConc», которая позволяет изучать влияние проводимости углерода и диэлектрической

проницаемости цементного камня на степень поглощения, варьировать гранулометрический

состав и объемную концентрацию углерода, определять значения «критической объемной»

концентрации заполнителя любого композитного материала, а также накапливать данные для

последующей статистической обработки, что позволяет рассчитывать оптимальный состав

материала для конкретных задач.

Механизмы статистического хранения данных и результатов расчетов позволяют со-

хранять, восстанавливать, объединять и сравнивать получаемую в ходе работы программы

информацию. По сравнению с ранее используемыми подходами в этой области механизмы,

реализованные в данной программе, обладают повышенной производительностью и надеж-

ностью, что достигается путем использования индексируемых баз данных типа «Paradox» и

оптимизированные математические алгоритмы, разработанные фирмой «Borland».

Получаемые данные являются основой для определения «уставок» управляющей сис-

темы весодозирующего оборудования, осуществляющего процесс связного дозирования

компонентов радиопоглощающего бетона.

Библиографический список

1. Баженов, Ю.М. Компьютерное материаловедение строительных композитных ма-

териалов: учебное пособие [Текст] / Ю.М. Баженов, В.А. Воробьев, А.В. Илюхин и др. – М.:

Российской инженерной академии, 2006. – 256 с.

2. Воробьев, В.А.Прочность бетона и теория просачивания // Изв. Вузов [Текст] /

В.А. Воробьев, А.В. Илюхин. Строительство, 1995. – №7. – С. 60-63.

РОССИЙСКАЯ

АКАДЕМИЯ

АРХИТЕКТУРЫ

И

СТРОИТЕЛЬНЫХ

НАУК

МОСКВА

–

ОРЕЛ

–

КУРСК

, 2011

198

_________________________________________________________________________________________________________________

УДК 691

ЛЕСНОВ В.В., ЕРОФЕЕВ В.Т.

(Мордовский государственный университет, г. Саранск)

ПРОЧНОСТНЫЕ СВОЙСТВА ДИСПЕРСНО-АРМИРОВАННЫХ

КЛЕЕВЫХ И МАТРИЧНЫХ СОСТАВОВ НА СМОЛЕ ПКП-52

Целью настоящих исследований является разработка полимерных клеевых и матрич-

ных композиций с улучшенными прочностными свойствами на основе карбамидо-

формальдегидной смолы марки ПКП-52.

Были поставлены следующие задачи: изучить влияние количества дисперсной арма-

туры, наполнителя и времени перемешивания на прочностные свойства клеев и матриц, по-

лучить математические модели их свойств.

Клеевые и матричные составы рекомендуются для изготовления каркасов и каркасных

композитов. Каркасная технология позволяет получать композиты с направленной макро-

структурой при снижении расхода вяжущих до 10-15 %. Основные требования, предъявляе-

мые к клею каркаса является совместимость с заполнителем каркаса и матричным составом,

к пропиточной матрице – требуемая подвижность, прочность, стойкость к неблагоприятным

внешним физико-химическим воздействиям [1].

При выполнении исследований для изготовления клеевых и матричных составов были

использованы: карбамидоформальдегидная смола марки ПКП-52 (ОАО «Уралхимпласт», ТУ

2223-255-00203447-98), целлюлозная дисперсная арматура марки Buckeye UltraFiber 500 (UF-

500), в качестве наполнителя − природный карьерный песок с М

кр

= 1,8-2,0 (Воеводское ме-

сторождение, РМ) и отвердителя – лимонная кислота (ГОСТ 908-2004).

Оптимизацию составов клеевых и матричных составов проводили с использованием

методов математического планирования эксперимента. На первом этапе, после получения

предварительных данных, применили трехфакторный план В

3

(куб Бокса). В качестве изме-

няемых факторов приняли (на кодированных уровнях −1, 0 и +1): содержание песка Х

1

= 70,

100 и 130 мас. ч.; дисперсная арматура UF-500 Х

2

= 1,0, 1,5 и 2,0 мас. ч.; время перемешива-

ния смеси Х

3

= 4, 5 и 6 мин. В нулевой точке плана эксперимента выполняли 4-е замеса по

которым определяли ошибку эксперимента. Содержание добавок и отвердителя в составах

принималось на 100 мас. ч. вяжущего.

Приготовление составов осуществлялось по следующей технологии: в связующее, пе-

ремешиваемое в миксере, постепенно вводили наполнитель и дисперсную арматуру. Лимон-

ную кислоту вводили в течение последней минуты перемешивания. После укладки смесей в

формы образцы уплотняли на встряхивающем столике 30 ударами при частоте 1 удар/с. Со-

ставы твердели одни сутки на воздухе, после чего образцы распалубливали и подвергали те-

пловой обработке при температуре 80

о

С в течение 6 часов. Пределы прочности при сжатии и

изгибе определяли испытанием образцов-балочек размером 20×20×70 мм по стандартным

методикам.

После проведения испытаний и обработки экспериментальных данных были получе-

ны следующие математические модели прочностных характеристик клеевых и матричных

составов:

R

bti

= 6,19 + 0,27Х

1

− 0,19Х

3

+ 0,40Х

1

Х

2

+ 0,32Х

1

Х

3

– 0,34Х

2

Х

3

+ 0,55Х

3

2

,

R

b

= 37,68 + 2,91Х

1

– 1,40Х

2

+ 1,57Х

3

− 1,07Х

1

2

+ 2,84Х

2

2

+ 0,82Х

3

2

,

где R

bti

и R

b

– пределы прочности при изгибе и сжатии, МПа.

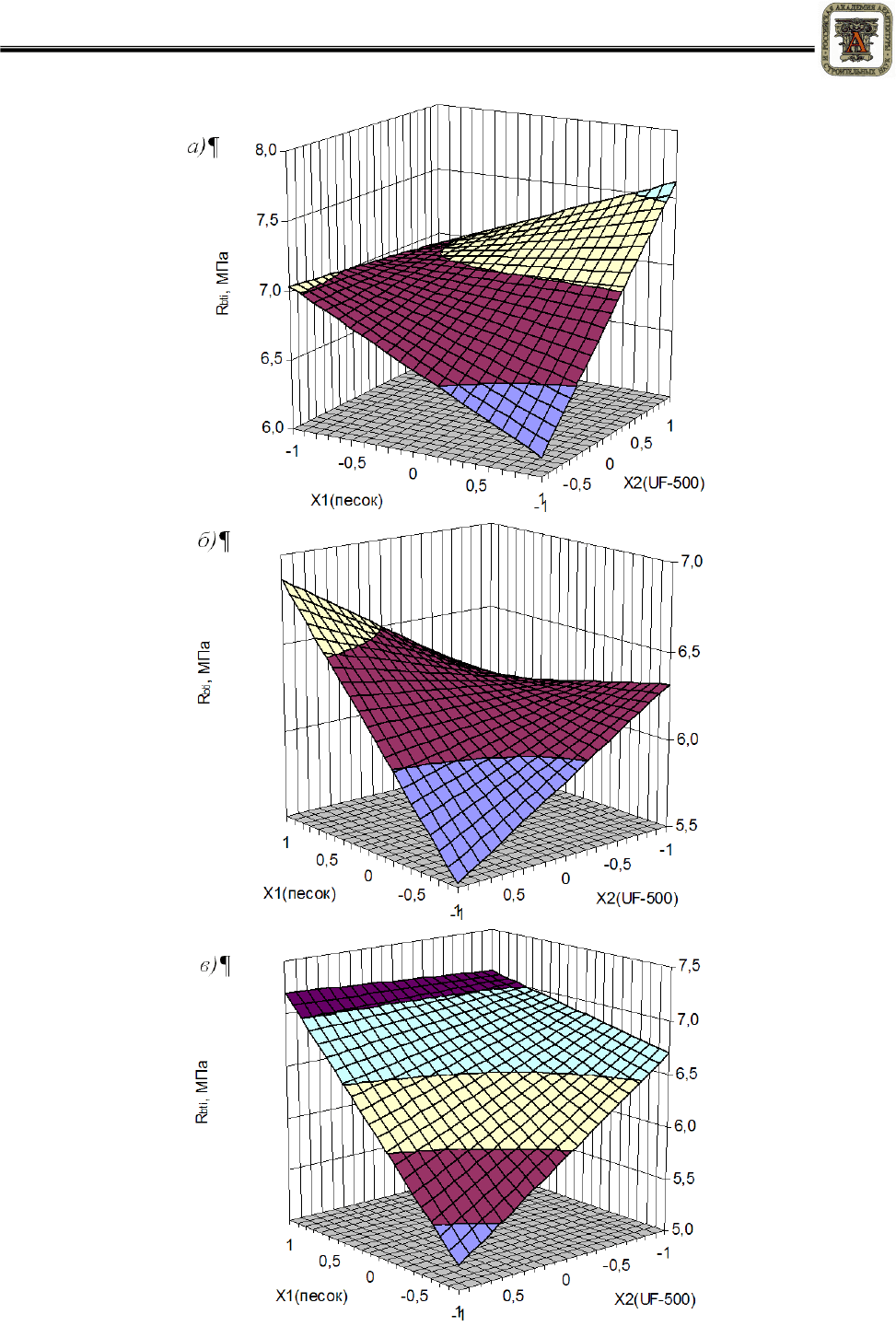

Графические зависимости прочностных характеристик составов показаны на ри-

сунках 1-2.

РОССИЙСКАЯ

АКАДЕМИЯ

АРХИТЕКТУРЫ

И

СТРОИТЕЛЬНЫХ

НАУК

МОСКВА

–

ОРЕЛ

–

КУРСК

, 2011

_________________________________________________________________________________________________________________

199

Рисунок 1 – Прочность композитов при изгибе:

а

−−−−

Х

3

=

−−−−

1; б

−−−−

Х

3

= 0; в

−−−−

Х

3

= 1