Чейз, Ричард, Б., Эквилайн, Николас, Дж., Якобе, Роберт, Ф. Производственный и операционный менеджмент

Подождите немного. Документ загружается.

Глава

10. Размещение оборудования и планировка помещений

321

(Systematic Layout Planning — SLP)

3

. Метод включает раз-

работку матрицы взаимных связей, отражающую степень

предпочтения каждого производственного объекта по от-

ношению

ко всем остальным в отдельности. На основе

этой

матрицы разрабатывают

схему

взаимных связей

(отношений)

между

отдельными объектами, аналогичную

графу материальных потоков, который мы уже

использовали для иллюстрации движения материалов ме-

жду участками. Затем методом проб и ошибок эту

схему

корректируют до тех пор, пока не

будет

получено удовле-

творительное взаиморасположение объектов. И наконец,

полученную таким образом

схему

дорабатывают с

учетом

недостатков в планировке здания. На рис. 10.9 показан

пример использования этого метода для решения задачи

размещения

в магазине пяти отделов, там же приведен

пример планировки этажа магазина.

Метод SLP применяют для количественной оценки

альтернативных

схем

размещения производственных уча-

стков в тех

случаях,

когда возможно только качественное

описание

взаимосвязей объектов. Для этого устанавли-

ваются числовые значения в баллах для степеней

(весомости) предпочтений того или иного отдела, а затем

опробываются различные варианты размещения. Вариант

размещения

выбирается по наибольшей сумме баллов,

подсчитанной по всем возможным парам отделов. На-

пример,

учебная компьютерная программа Lotfi and

Pegels

4

имеет такую шкалу оценок предпочтений в

баллах:

для "А" - 16, для "Е" - 8, для "I" - 4, для "О" - 2, для

"U"

— 0, для "X" — минус 80. Однако выбор такой шка-

лы взвешивания предпочтений скорее подходит только

для данного конкретного случая. Логика такого выбора

состоит в том, что самому нежелательному предпочтению

присваивают весовое значение в пять раз ниже (минус

80 — для "X"), чем самому желательному предпочтению

(16 — для "А"). Применение такого способа взвешивания

предпочтительности совместно с использованием упомя-

нутого программного обеспечения оценивает в 40 баллов

окончательную

схему

размещения отделов, приведенную

на

рис. 10.9. (Общая сумма баллов получается сложением

количества баллов предпочтительности

всех

пар отделов,

в

данном

случае

10 пар. Перестановки пар можно осуще-

ствлять произвольно по желанию пользователя или с по-

мощью компьютерной программы.)

Объединение

компьютерных

методов

размещения

с

мето-

дом

системной

планировки.

Во врезке "Совершенствование

производственного процесса с использованием программ-

ного обеспечения" показано, как в настоящее время

осуществляется планирование размещения производст-

венных объектов с помощью одного из многочисленных

современных пакетов программного обеспечения. Этот

пример разительно контрастирует с попытками, предпри-

3

Richard Muther and John D.

Wheeler,

"Simplified

Systematic Lay-

out Planning",

Factory,

August,

September, October 1962, p.

68-77,

1П-119,

101-113.

4

Vahid

Lotfi and С Carl

Pegels,

Decision

Support

Systems

for

Opera-

tions

Management,

2 ed. (Homewood, IL: Richard D. Irwin,

1991),

глава 8.

нятыми

в 80-х

годах,

смоделировать процесс размещения

объектов с помощью систем искусственного интеллекта

5

.

Размещение

производства по

предметному принципу

Основное отличие размещения производства по пред-

метному принципу (т.е. ориентированного на изделие) и

размещением производства по технологическому принци-

пу (т.е. ориентированного на технологию) скрывается в

структуре

производственного потока. Как мы видели, при

организации

производства по технологическому принци-

пу

структура

потока весьма разнородна, и материал в те-

чение своего производственного цикла может проходить

через один и тот же технологический участок несколько

раз.

При организации производственного процесса по

предметному принципу оборудование или участки пред-

назначаются для производства совершенно определенных

видов продукции, для бесперебойной работы используют

резервное оборудование и в целом достигается прямоли-

нейное

движение материального потока. Размещение

оборудования по предметному принципу имеет смысл,

когда объемы партий конкретных изделий или деталей

велики,

а ассортимент производимых изделий или

дета-

лей ограничен несколькими наименованиями.

Поточные

линии

Поточные

ЛИНИИ

(чаще всего это

ЛИНИИ

сборки изде-

лий)

являются примером организации производственного

процесса, ориентированного на изделие. Обычно термин

"поточная

линия" предполагает многократно повторяю-

щийся

процесс, отдельные звенья которого связаны меж-

ду собой устройством для транспортирования материалов.

Поточные

линии, как правило, работают с определенным

темпом и нормы времени каждой технологической опера-

ции

одинаковы. В рамках такого широкого определения

среди разных типов сборочных линий

существуют

важные

различия.

Некоторые поточные линии представляют со-

бой лишь устройство для транспортирования материалов

(ленточный или роликовый транспортер, мостовой

кран);

другие

отличаются конфигурацией сборочной линии

(конвейер

U-образной формы, прямолинейный,

"ветвящийся") или ассортиментом продукции (собирается

одно изделие или много разных изделий); линии

отличаются характеристикой рабочих мест (рабочие

могут

сидеть, стоять, ходить вдоль сборочной линии или ез-

дить), а также длиной сборочной линии (количеством ра-

ботающих на конвейере).

См.,

например, дискуссию об экспертных системах проектиро-

вания

(Facilities Design Expert

System,

FADES) в

статье

Edward L.

Fisher, "An AI

Based

Methodology for Factory Design", AI

Maga-

zine,

Fall 1986, p. 72-85.

322

Часть

III. Проектирование производственных мощностей и трудового процесса

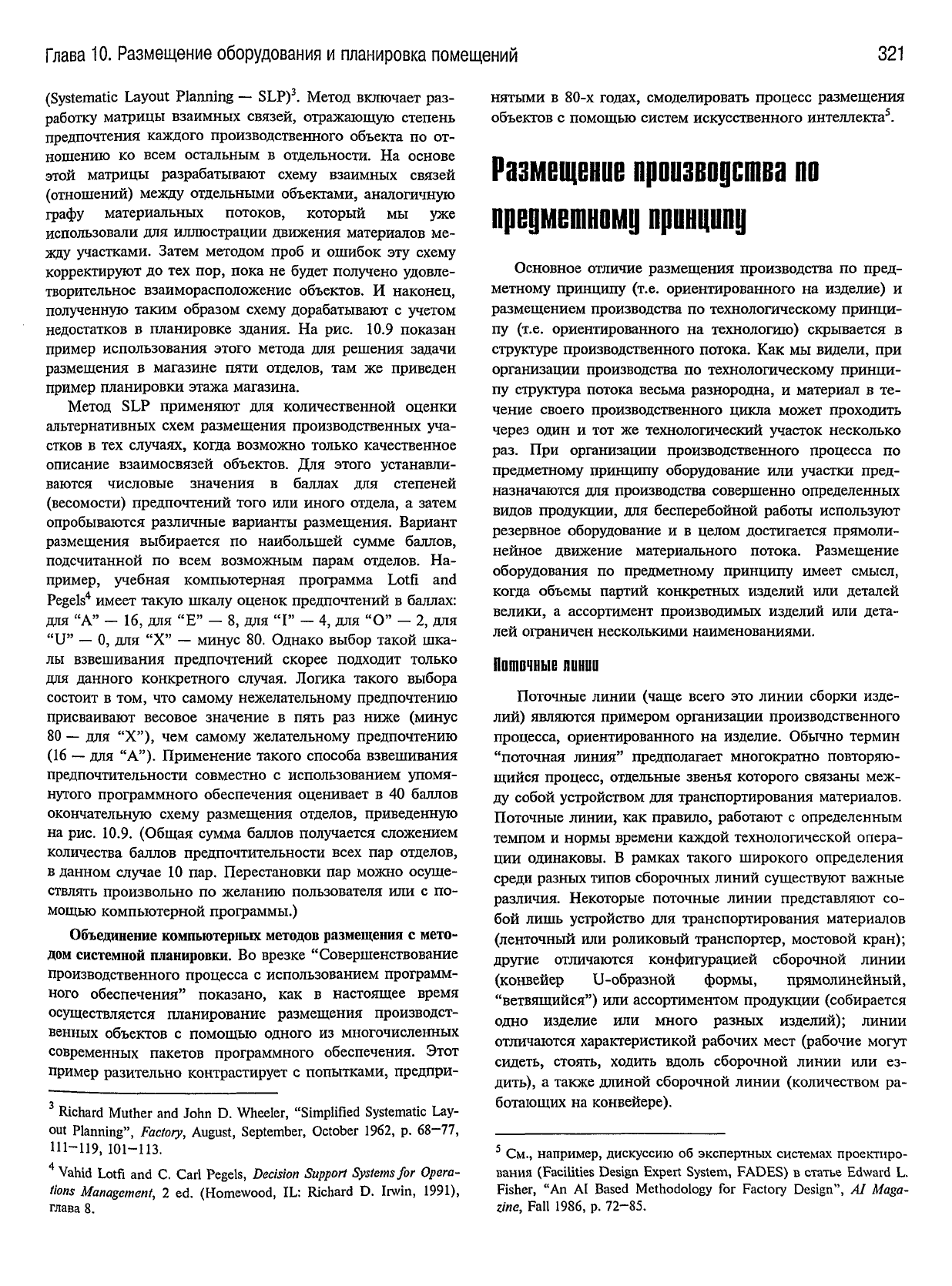

А.

Матрица

взаимных

связей

(на основе таблиц В и С)

Из

I

1.

Кредитный

отдел >

2.

Отдел

игрушек

|

3.

Винный

отдел

4.

Отдел

фотоаппаратов

5.

Кондитерский

отдел

Буква

I Оценка

близкого

расположения

Цифра

Основание для оценки

В.

С.

Код

1

~т~

3

4

Основание*

Тип

покупателя

Удобство

обзора

Общение

персонала

Необходимость

контакта

Совместное

использование

одного

и

того

же

пространства

Психологические

факторы

*Можно

использовать

другие

Обозна-

чение

А

Е

I

О

и

X

Близость

расположения

Особенно

важно

Важно

Предпочтительно

Неважно

Нежелательно

Графическое

эбозначение*

ЛЛЛ

Весомость

предпочтения

(в

баллах)

1R

8

4

2

0

80

'Использованы

только в качестве примера

Исходная

схема

взаимосвязей

(на

основе

таблиц А и С)

[Г 2"

4

\3 ,1

Исходное

размещение,

основанное

на схеме

взаимосвязей

(без

учета

пространства

и недостатков

конструкции

здания)

!

S

• 5

1

u

г

2

• 1

: 4

ю м

—

1

Т

!

з ' 6м

. А.

JI

П

Окончательная схема размещен

с

учетом

размеров

здания

Рис. 10.9.

Решение

задачи

о

размещении

пяти

отделов

в

магазине

методом

системной

планировки

Ассортимент изделий, частично или полностью соби-

раемых на сборочных линиях, включает игрушки, различ-

ные приборы, автомобили, самолеты, оружие, садовый

инвентарь,

одежду,

а также разнообразные комплектую-

щие для электронной техники. Не боясь ошибиться,

можно

утверждать,

что, по

существу,

при производстве

любого составного изделия или изделия, выпускаемого в

больших

объемах,

в той или иной степени используют

поточные линии. Несомненно, что на поточных линиях

осуществляется сложный технологический процесс. Для

четкого понимания процесса управления поточными ли-

ниями

необходимо хорошо уяснить, каким образом линия

балансируется во времени.

Балансирование

поточной линии

Несмотря на то, что календарное планирование имеет

первостепенное значение, часто при размещении произ-

водственных участков возникает необходимость вначале

сбалансировать поточную линию. Необходимость балан-

сирования

возникает также, когда размеры или количест-

во рабочих мест на поточной линии нужно изменить. В

наиболее общем

случае

поточная линия представляет со-

бой движущийся конвейер, предметы

труда

на котором

проходят через ряд рабочих мест (станций) через одинако-

вые временные интервалы, которые называют тактом по-

точной линии (промежуток времени

между

изготовлением

на

поточной линии

двух

соседних единиц продукции). На

каждом рабочем месте выполняется определенная техно-

логическая операция. Операция, выполняемая на каждом

рабочем месте, состоит из множества отдельных элементов,

действий и движений, объединяемых в

рабочие

блоки.

Обычно рабочие блоки сгруппированы из элементов и

движений таким образом, что их

трудно

подразделить на

более мелкие группы действий.

Проблема

балансирования

поточной

линии

сводится к

проблеме установления продолжительностей

всех

опера-

ций

таким образом, чтобы каждый рабочий выполнял

столько элементов (рабочих блоков), составляющих опе-

рацию,

сколько их можно выполнить за такт поточной

линии,

и чтобы свободное время, не предназначенное для

выполнения

операций (простой), было минимальным на

всех

рабочих

местах.

Проблема может усложняться нали-

чием взаимосвязей

между

операциями, обусловленными

конструкцией изделия и технологическим процессом. Эти

взаимосвязи определяют порядок выполнения элементов

операций во время сборки. Рассмотрим подробнее балан-

сирование поточной линии.

Глава

10. Размещение оборудования и планировка помещений

323

НОВАЦИЯ

Совершенствование

производственного

процесса с

использованием

программного обеспечения

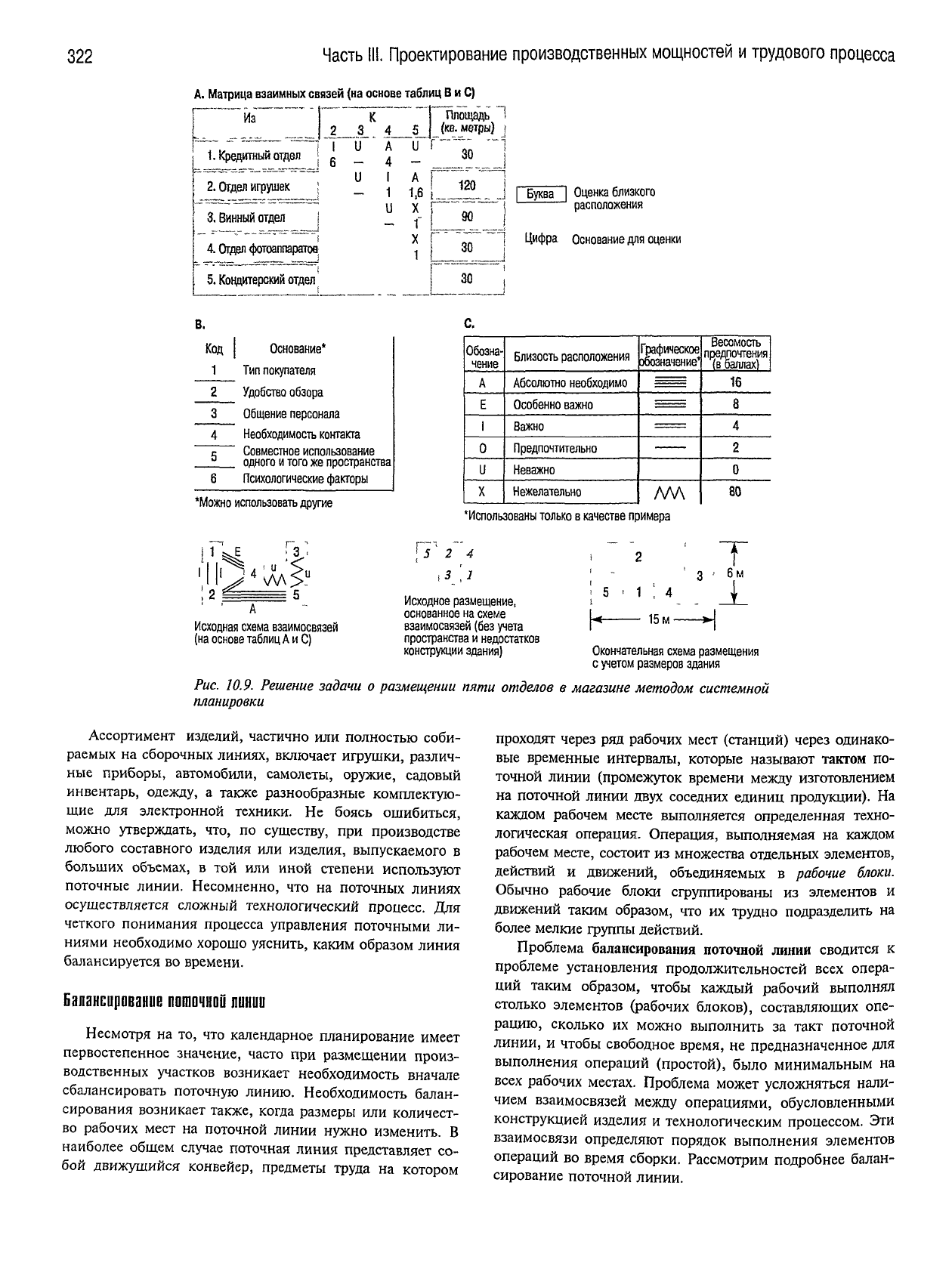

Проблема, стоящая сегодня перед

МНОГИМИ

проектировщиками производственных объектов, заключа-

ется в поиске

метода

быстрой и эффективной оценки предлагаемьк изменений в организации производ-

ства и системах транспортирования материалов для минимизации расстояний и затрат на транспортиров-

ку материалов. Эта проблема выносилась на

трехдневную

сессию по практическому изучению программ-

ного обеспечения, которая проводилась на базе завода, выпускающего электрооборудование.

Проектировщиков

обучали

применению пакета программного обеспечения FactoryFLOW, разработанного

корпорацией

Cimtechnologies,

для проектирования промышленных и иных объектов. Учебная группа оце-

нивала текущие предложения по организации сборочной линии для ее возможного совершенствования.

Пакет программного обеспечения FactoryFLOW позволяет количественно оценивать различные вари-

анты размещения оборудования и системы транспортирования материалов, показывая материальные по-

токи и затраты как в виде текстовых документов по выпуску продукции (отчетов), так и в виде графиче-

ского отображения (схемы), выполняемого с помощью программного обеспечения AutoCAD.

FactoryFLOW оценивает материальный поток, расстояния и затраты на транспортирование материалов,

используя

следующую

исходную

информацию:

схему

организации производства, выполненную с помо-

щью AutoCAD, данные по движению деталей (например, названия деталей,

откуда

и

куда

поступают, пе-

ремещаемое количество

деталей)

и особенности системы транспортирования материалов (например, яв-

ляются транспортные издержки постоянными или переменными, время погрузки-разгрузки, скорость). У

планировщиков была

схема

расположения объекта, а специалисты по организации

труда

предоставили

им

информацию об оборудовании и

маршрутах

движения деталей; поэтому

ввод

данных и анализ суще-

ствующего

производства занял примерно полдня. Диаграммы и отчеты по выпуску продукции дали воз-

можность подсчитать, что годовые суммарные перемещения деталей составили свыше 125 миллионов

метров, а затраты на транспортирование материалов — свыше 900 тысяч долларов.

Вторую

половину дня

использовали для сравнения аль-

тернативных

схем

путем

анализа

отчетов по выпуску продукции и

направлений движения матери-

альных потоков. Одна из альтер-

натив состояла в том, чтобы

повернуть линию из 16 пресс-

автоматов на 90°, что позволило

бы передавать детали с этого уча-

стка непосредственно на вспо-

могательную

сборочную линию, и

развернуть главные сборочные

линии

на 90°, тем самым прибли-

зив их к этому же

участку.

В свя-

зи

с тем, что в качестве первона-

чальной транспортной системы

использовали подвесной конвей-

ер,

главной задачей стала мини-

мизация

длины конвейера.

FactoryFLOW

объединяет данные о транспортировании материалов со

схемой

размещения для расчета расстояний транспортировки материа-

лов, затрат и степени использования оборудования.

http://www.cimtech.сою

324

Часть

III. Проектирование производственных мощностей и трудового процесса

Для оценки альтернативной схемы применили FactoryFLOW, и отчеты показали уменьшение транспорт-

ных расходов на перемещение материалов более чем на 100 тысяч долларов в год, что составило 792 ты-

сяч

265 долларов.

Кроме

того, благодаря сокращению расстояния транспортировки деталей длину подвесного конвейера

уменьшили с 1080 до 210 метров.

Программное

обеспечение FactoryFLOW позволило завершить этот проект за короткое время, и про-

ектировщики

производственных объектов этой компании теперь имеют надежное инструментальное

средство для дальнейшей оценки размещения производственных объектов и организации систем транс-

портирования

материалов.

Источник.

"Factory Planning

Software

Cimtechnologies

Corp.

(Ames, IA)",

Industrial

Engineering,

December 1993, p. SS3.

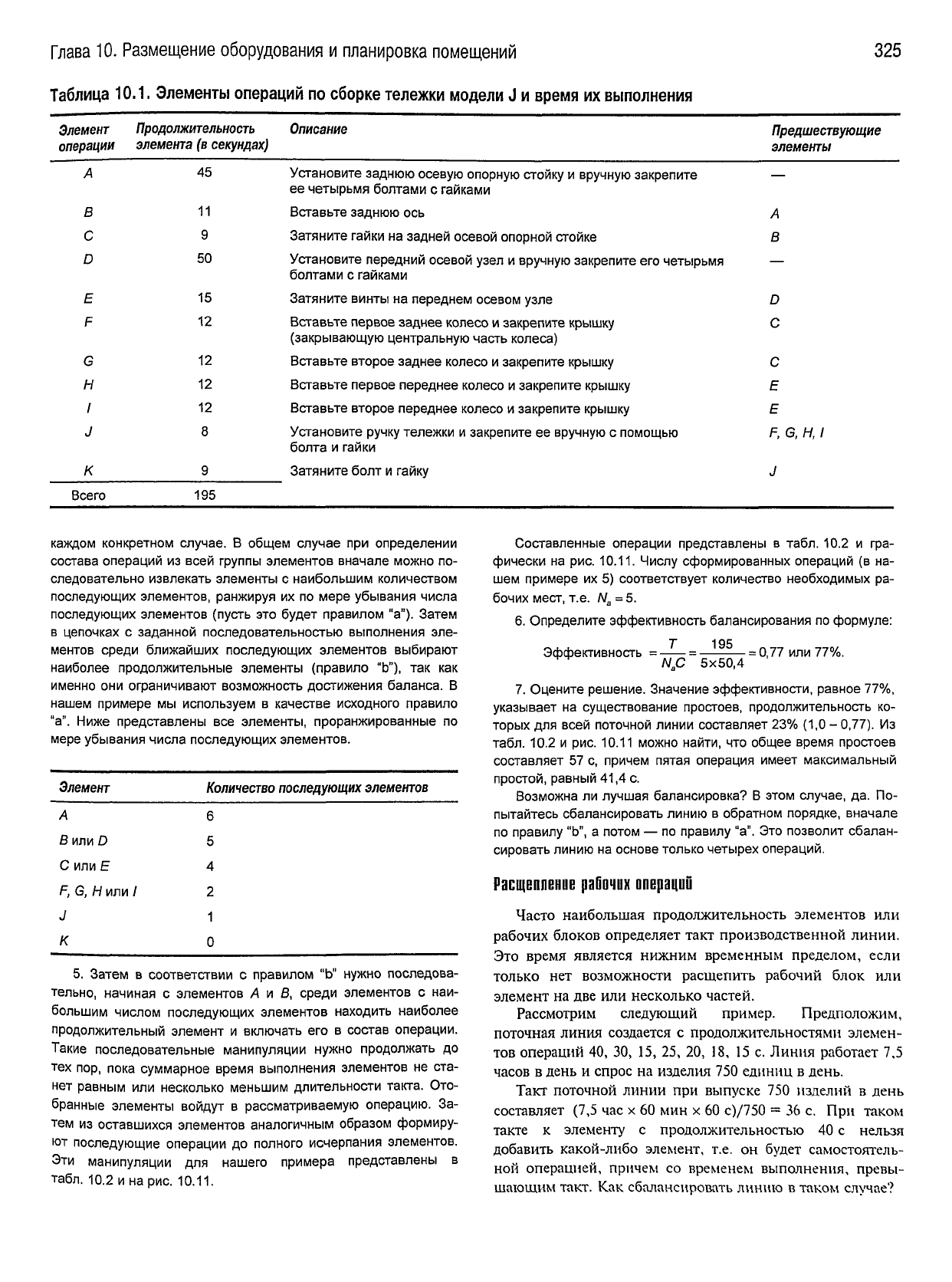

Для балансирования поточной линии необходимо вы-

полнить

следующее.

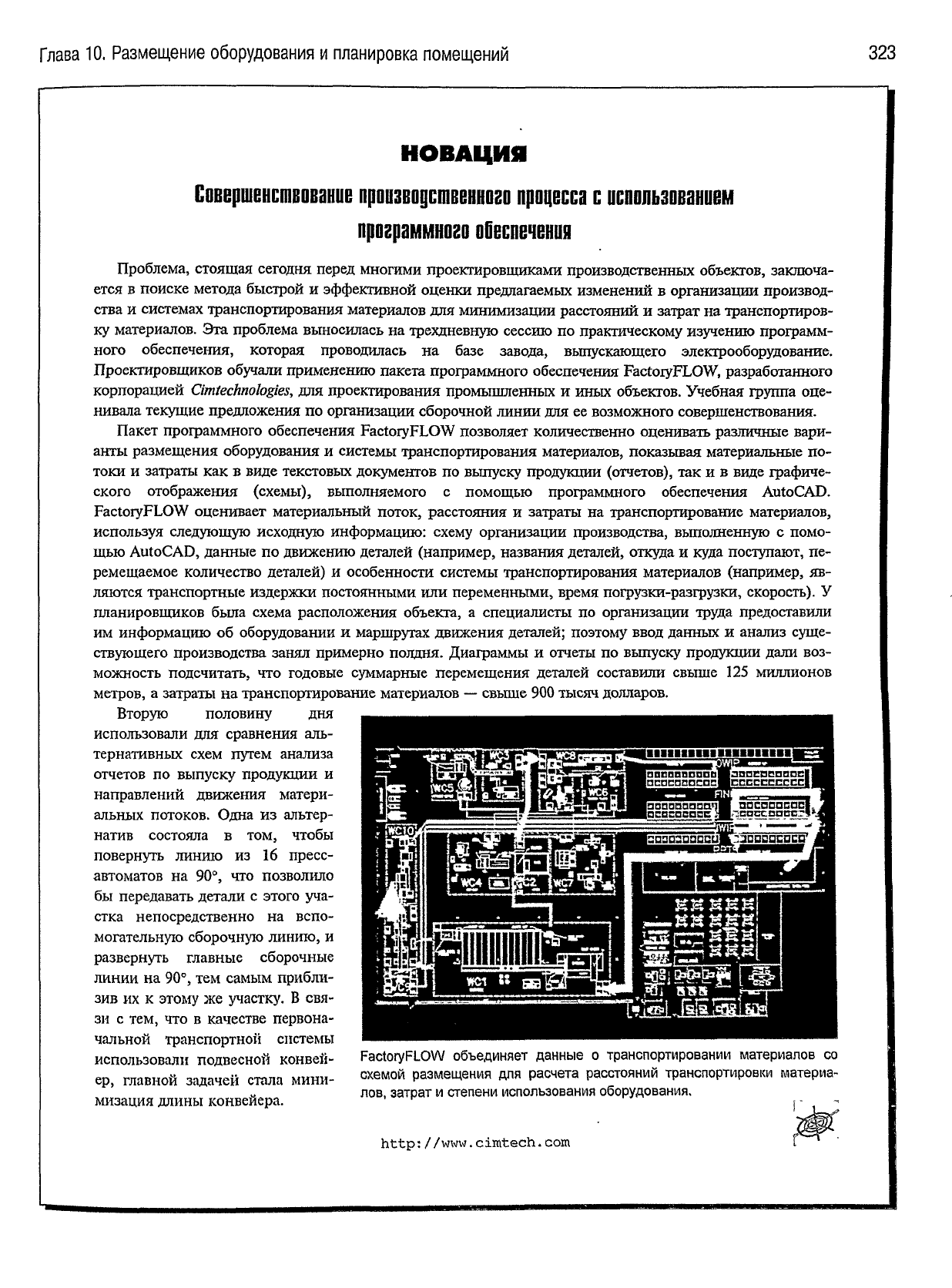

1. Постройте граф последовательности выполнения эле-

ментов.

Граф состоит из кружков и стрелок. Кружками

обозначены элементы операций, а стрелками — очеред-

ность их выполнения.

2. Определите такт поточной линии С по формуле:

Дневное рабочее время

С

=

Необходимый объем дневного выпуска продукции

3. Определите теоретически минимальное количество ра-

бочих мест N,, необходимое для обеспечения заданного

такта по формуле (не забудьте, что

результат

необходи-

мо округлить до следующего наибольшего целого числа)

„ _ Суммарное время выполнения всех операций Т

Такт ~~С'

4. Сформулируйте первое правило, в соответствии с кото-

рым

следует

определять последовательность выполнения

элементов на рабочих местах, и второе правило для

формирования

операций.

5. Определите продолжительность операции для первого ра-

бочего места, добавляя элементы и рабочие блоки по од-

ному до тех пор, пока суммарное время выполнения опе-

рации

не станет равно такту поточной линии или пока

станет невозможно добавить какие-либо элементы из-за

ограничения

по времени или последовательности выпол-

нения

элементов. Повторите эту процедуру для рабочего

места 2, 3 и т.д., пока не определите все операции.

6. Оцените эффективность балансирования по формуле:

Эффективность

=

_

Суммарное время выполнения всех операций

Фактическое

число рабочих мест х Такт

Т

7. Если эффективность недостаточна, проведите повторное

балансирование,

используя

другие

правила формирова-

ния

операций.

Пример

10.1.

Балансирование

поточной

ЛИНИИ

На конвейере собирается модель тележки

J.

В день необхо-

димо

изготовить 500 штук. Суммарное время выполнения

опе-

раций

— 420

минут, элементы сборочных операций

и их про-

должительности приведены в табл. 10.1.

Задание:

по

условиям задачи сбалансируйте линию

так,

чтобы число рабочих мест было минимальным

и

соответствовало такту конвейера.

Решение

1.

Начертите граф последовательности выполнения

эле-

ментов

сборки

тележки. Граф, представленный

на

рис. 10.10,

иллюстрирует последовательность выполнения элементов,

за-

данных в табл. 10.1.

11с

Рис.

10.10.

Граф

последовательности

выполнения

элементов

сборки

тележки

модели

J

2. Определите такт.

При

определении такта время следует

выражать

в

секундах,

так как

продолжительность элементов

за-

дана

в

секундах.

р_ Дневное рабочее время

Объем дневного выпуска продукции

60

с х

420 мин 25200

_„ .

=

=

=

50,4

с.

500

тележек

500

3.

Рассчитайте теоретически необходимое минимальное ко-

личество рабочих мест (фактическое количество рабочих мест

может быть больше):

Л/,

=1 =

^

С 50,4

с

= 3,87

=

4.

Выберите правило, которым следует руководствоваться

при

определении состава операции

на

каждом рабочем месте.

Практика показывает,

что

правило нужно выбирать отдельно

в

Глава 10. Размещение оборудования

и

планировка помещений

325

Таблица

10.1.

Элементы операций

по

сборке

тележки

модели

J и

время

их

выполнения

Элемент Продолжительность

Описание

операции

элемента (в

секундах)

Предшествующие

элементы

45

В

с

D

Е

F

G

Н

1

J

К

11

9

50

15

12

12

12

12

8

9

Установите заднюю осевую опорную стойку и вручную закрепите

—

ее четырьмя болтами

с

гайками

Вставьте заднюю

ось А

Затяните гайки

на

задней осевой опорной стойке

В

Установите передний осевой узел

и

вручную закрепите его четырьмя

—

болтами

с

гайками

Затяните винты

на

переднем осевом узле

D

Вставьте первое заднее колесо и закрепите крышку

С

(закрывающую центральную часть колеса)

Вставьте второе заднее колесо и закрепите крышку

С

Вставьте первое переднее колесо

и

закрепите крышку

Е

Вставьте второе переднее колесо

и

закрепите крышку

£

Установите ручку тележки и закрепите

ее

вручную

с

помощью

F,

G,

И, I

болта

и

гайки

Затяните болт и гайку

J

Всего

195

каждом

конкретном случае.

В

общем

случае

при

определении

состава операций

из

всей группы элементов

вначале

можно

по-

следовательно извлекать элементы

с

наибольшим количеством

последующих элементов, ранжируя

их по

мере убывания числа

последующих элементов (пусть

это

будет правилом "а"). Затем

в цепочках

с

заданной последовательностью выполнения

эле-

ментов среди ближайших последующих элементов выбирают

наиболее продолжительные элементы (правило

"Ь"), так как

именно

они

ограничивают возможность достижения баланса.

В

нашем примере

мы

используем

в

качестве исходного правило

"а".

Ниже представлены

все

элементы, проранжированные

по

мере

убывания числа последующих элементов.

Элемент

Количество последующих элементов

А

Вили

D

С

или

Е

F, G,

Н

или /

J

К

6

5

4

2

1

0

5. Затем

в

соответствии

с

правилом

"Ь"

нужно последова-

тельно,

начиная

с

элементов

Л и В,

среди элементов

с наи-

большим числом последующих элементов находить наиболее

продолжительный элемент

и

включать

его в

состав операции.

Такие последовательные манипуляции нужно продолжать

до

тех пор, пока суммарное время выполнения элементов

не ста-

нет равным

или

несколько меньшим длительности такта.

Ото-

бранные элементы войдут

в

рассматриваемую операцию.

За-

тем

из

оставшихся элементов аналогичным образом формиру-

ют последующие операции

до

полного исчерпания элементов.

Эти манипуляции

для

нашего примера представлены

в

табл.

10.2 и на

рис.

10.11.

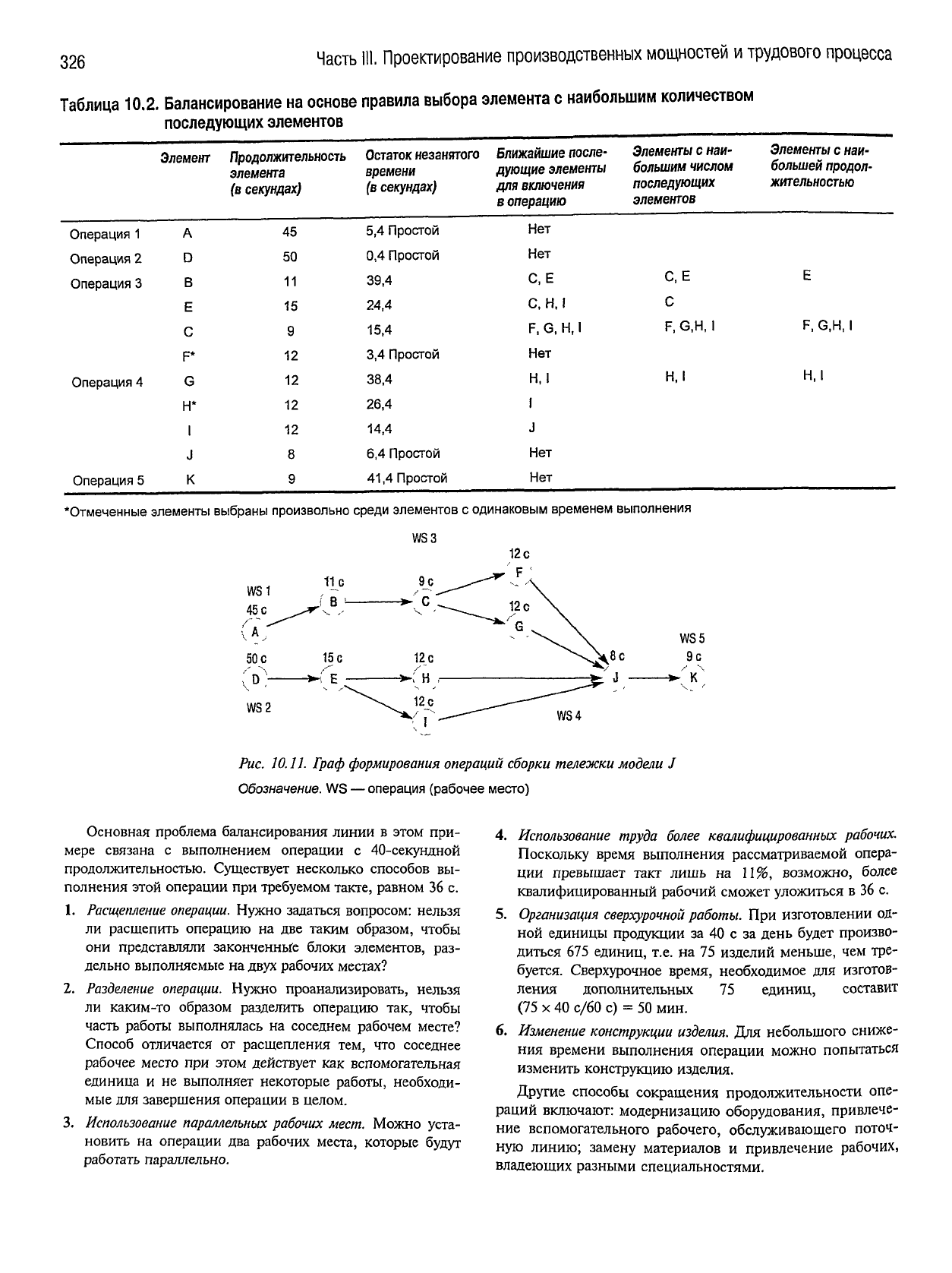

Составленные операции представлены

в

табл.

10.2 и гра-

фически

на

рис.

10.11.

Числу

сформированных операций

(в на-

шем примере

их 5)

соответствует количество необходимых

ра-

бочих мест, т.е.

N

a

=

5.

6.

Определите эффективность балансирования по формуле:

Эффективность

= =

NJD 5x50,4

= 0,77

или 77%.

7.

Оцените решение. Значение эффективности, равное 77%,

указывает

на

существование простоев, продолжительность

ко-

торых

для

всей поточной линии составляет 23% (1,0

-

0,77).

Из

табл.

10.2 и

рис. 10.11 можно найти,

что

общее время простоев

составляет

57

с, причем пятая операция имеет максимальный

простой,

равный 41,4

с.

Возможна

ли лучшая

балансировка?

В

этом случае,

да. По-

пытайтесь сбалансировать линию

в

обратном порядке,

вначале

по

правилу "Ь",

а

потом

—

по правилу "а".

Это

позволит сбалан-

сировать линию

на

основе только

четырех

операций.

Расщепление

рабочих

операций

Часто наибольшая продолжительность элементов или

рабочих блоков определяет такт производственной линии.

Это время является нижним временным пределом, если

только нет возможности расщепить рабочий блок или

элемент на две или несколько частей.

Рассмотрим следующий пример. Предположим,

поточная линия создается с продолжительностями элемен-

тов операций 40, 30, 15, 25, 20, 18, 15 с. Линия работает 7,5

часов в день и спрос на изделия 750 единиц в день.

Такт поточной линии при выпуске 750 изделий в день

составляет (7,5 час х 60 мин х 60

с)/750

= 36 с. При таком

такте к элементу с продолжительностью 40 с нельзя

добавить какой-либо элемент, т.е. он

будет

самостоятель-

ной

операцией, причем со временем выполнения, превы-

шающим такт. Как сбалансировать линию в таком

случае?

326

Часть

III. Проектирование производственных мощностей

и

трудового процесса

Таблица

10.2.

Балансирование

на

основе правила

выбора

элемента

с

наибольшим количеством

последующих элементов

Элемент

Продолжительность

Остаток

незанятого

Ближайшие после-

элемента

времени дующие

элементы

(в секундах) (в секундах) для

включения

в операцию

Элементы

с

наи-

большим числом

последующих

элементов

Элементы

с

наи-

большей

продол-

жительностью

Операция

1

Операция

2

Операция

3

Операция

4

Операция

5

А

D

В

Е

С

F*

G

Н*

I

J

К

45

50

11

15

9

12

12

12

12

8

9

5,4 Простой

0,4 Простой

39,4

24,4

15,4

3,4 Простой

38,4

26,4

14,4

6,4 Простой

41,4

Простой

Нет

Нет

С,

Е

С,

Н,

I

F,

G, Н, I

Нет

H.I

I

J

Нет

Нет

С,

Е

С

F,

G.H,

Н,

I

WS1

45с

11с

WS5

F, G,H, I

Н,

I

"Отмеченные

элементы

выбраны

произвольно среди элементов

с

одинаковым временем

выполнения

WS3

WS2

WS4

Рис. 10.11.

Граф

формирования

операций

сборки

тележки

модели

J

Обозначение.

WS — операция (рабочее место)

Основная

проблема балансирования линии в этом при-

мере связана с выполнением операции с 40-секундной

продолжительностью. Существует несколько способов вы-

полнения

этой операции при требуемом такте, равном 36 с.

1.

Расщепление

операции.

Нужно задаться вопросом: нельзя

ли расщепить операцию на две таким образом, чтобы

они

представляли законченные блоки элементов, раз-

дельно выполняемые на

двух

рабочих

местах?

2.

Разделение

операции.

Нужно проанализировать, нельзя

ли каким-то образом разделить операцию так, чтобы

часть работы выполнялась на соседнем рабочем месте?

Способ отличается от расщепления тем, что соседнее

рабочее место при этом

действует

как вспомогательная

единица и не выполняет некоторые работы, необходи-

мые для завершения операции в целом.

3.

Использование

параллельных

рабочих

мест.

Можно

уста-

новить на операции два рабочих места, которые

будут

работать параллельно.

4.

Использование

труда

более

квалифицированных

рабочих.

Поскольку время выполнения рассматриваемой опера-

ции

превышает такт лишь на 11%, возможно, более

квалифицированный

рабочий сможет уложиться в 36 с.

5.

Организация

сверхурочной

работы.

При изготовлении од-

ной

единицы продукции за 40 с за день

будет

произво-

диться 675 единиц, т.е. на 75 изделий меньше, чем тре-

буется. Сверхурочное время, необходимое для изготов-

ления

дополнительных 75 единиц, составит

(75 х 40 с/60 с) = 50 мин.

6.

Изменение

конструкции

изделия.

Для небольшого сниже-

ния

времени выполнения операции можно попытаться

изменить конструкцию изделия.

Другие

способы сокращения продолжительности опе-

раций

включают: модернизацию оборудования, привлече-

ние

вспомогательного рабочего, обслуживающего поточ-

ную линию; замену материалов и привлечение рабочих,

владеющих разными специальностями.

Глава

10. Размещение оборудования

и

планировка помещений 327

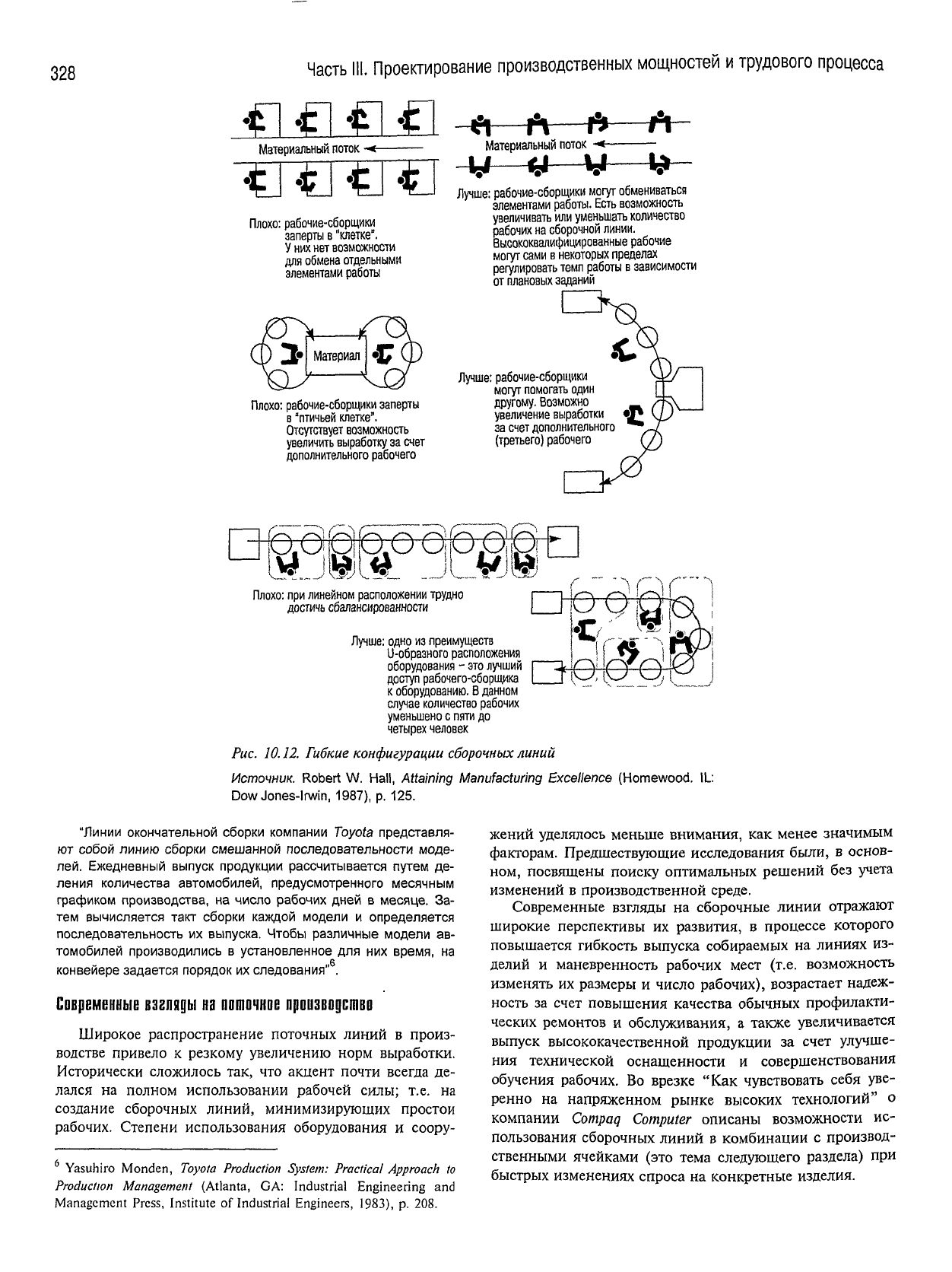

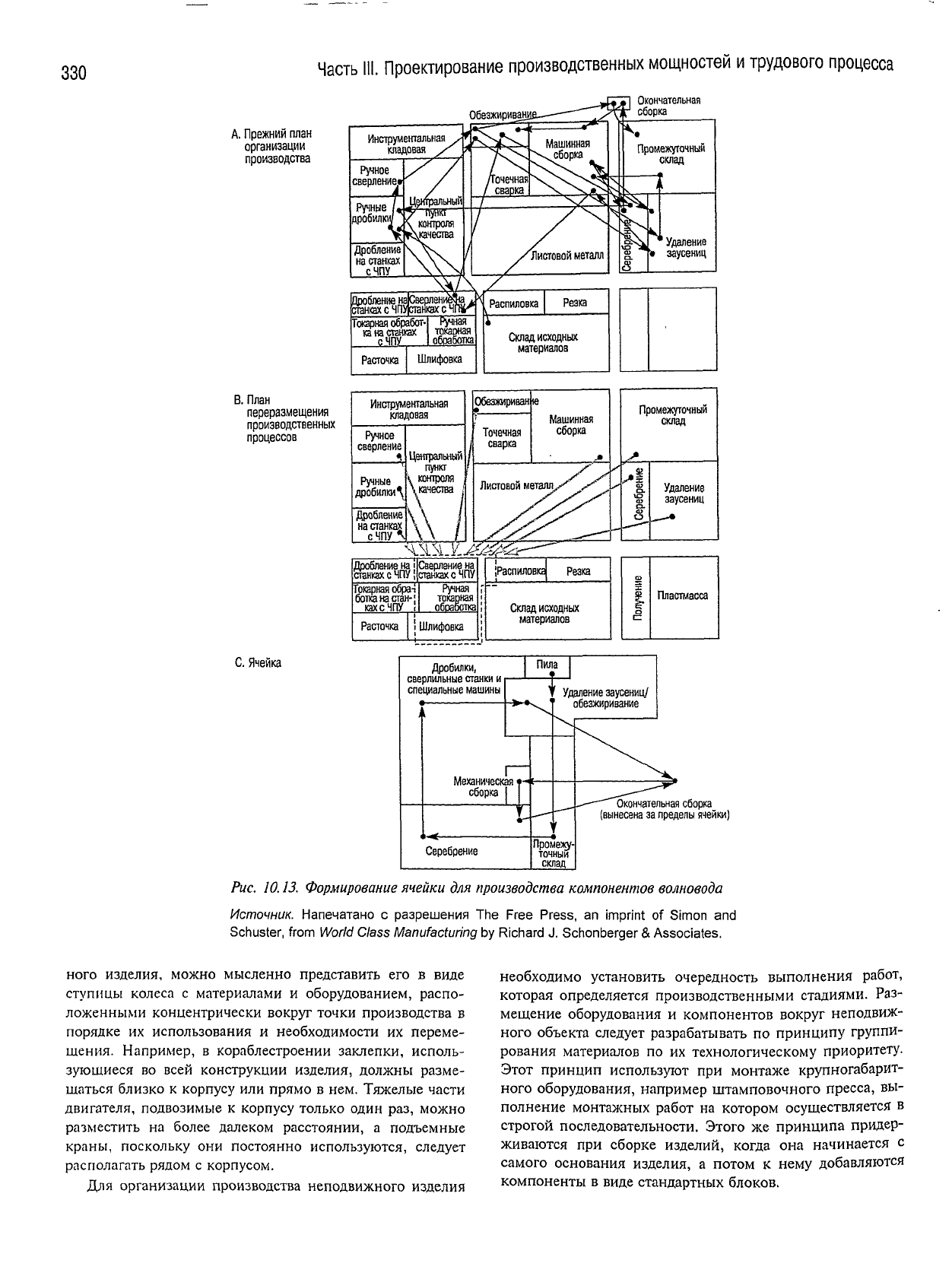

Гибкая конфигурация сборочной линии

Как

мы видели в предыдущем примере, при баланси-

ровании поточной линии часто возникает проблема обес-

печения равномерной загрузки рабочих мест. Общим спо-

собом решения подобных проблем являются использова-

ние

гибких конфигураций сборочных линий, примеры

которых показаны на рис.

10.12.

В нашем примере с фаб-

рикой

игрушек сборочная линия U-образной формы (на

рис.

10.12 она находится справа внизу) смогла бы решить

проблему неравномерной загрузки рабочих мест.

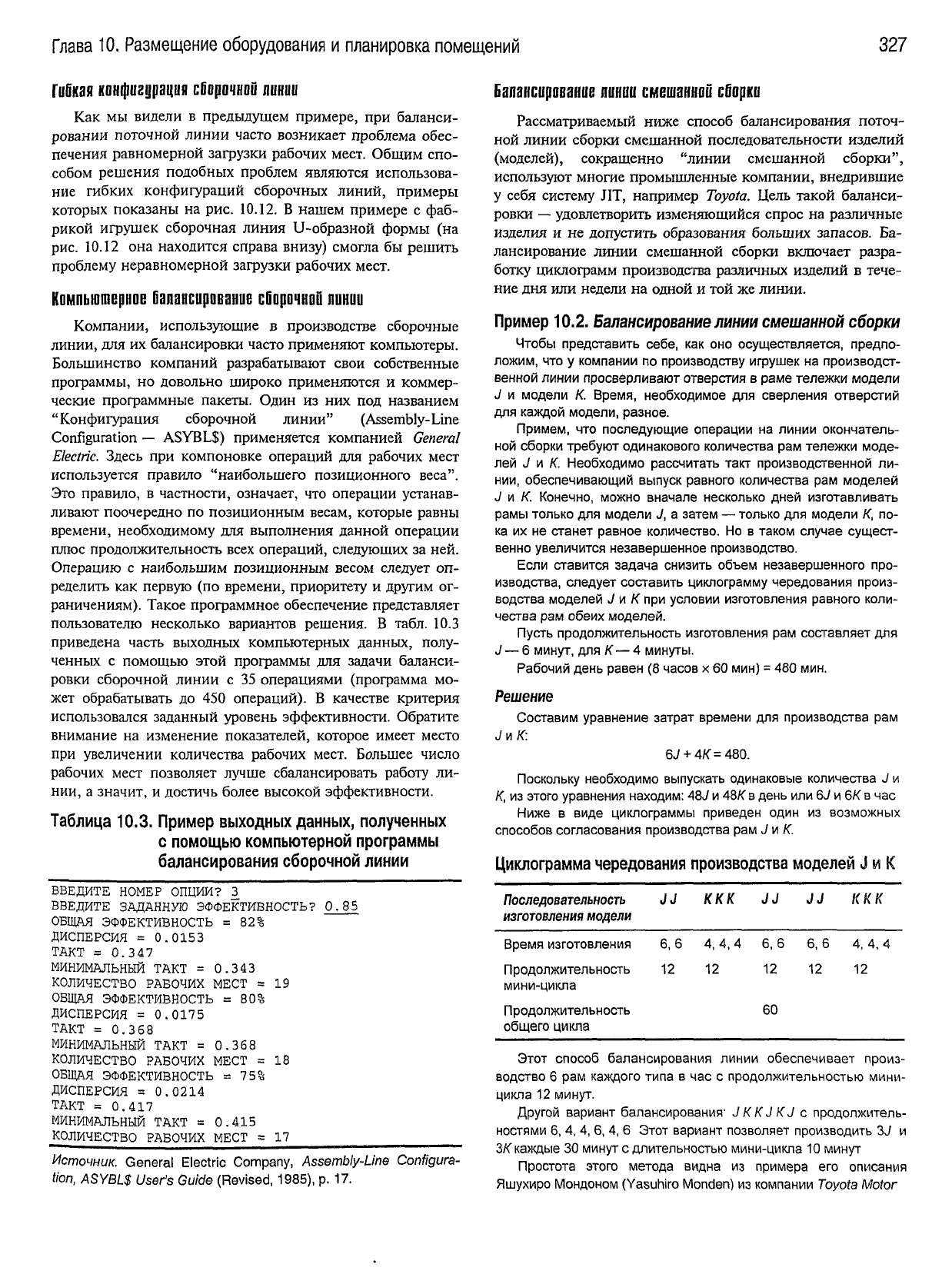

Компьютерное балансирование сборочной пинии

Компании,

использующие в производстве сборочные

линии,

для их балансировки часто применяют компьютеры.

Большинство компаний разрабатывают свои собственные

программы, но довольно широко применяются и коммер-

ческие программные пакеты. Один из них под названием

"Конфигурация сборочной линии"

(Assembly-Line

Configuration —

ASYBLS)

применяется компанией

General

Electric.

Здесь при компоновке операций для рабочих мест

используется правило "наибольшего позиционного веса".

Это правило, в частности, означает, что операции устанав-

ливают поочередно по позиционным весам, которые равны

времени, необходимому для выполнения данной операции

плюс продолжительность

всех

операций, следующих за ней.

Операцию с наибольшим позиционным весом

следует

оп-

ределить как первую (по времени, приоритету и другим ог-

раничениям).

Такое программное обеспечение представляет

пользователю несколько вариантов решения. В табл. 10.3

приведена часть выходных компьютерных данных, полу-

ченных с помощью этой программы для задачи баланси-

ровки сборочной линии с 35 операциями (программа мо-

жет обрабатывать до 450 операций). В качестве критерия

использовался заданный уровень эффективности. Обратите

внимание на изменение показателей, которое имеет место

при

увеличении количества рабочих мест. Большее число

рабочих мест позволяет лучше сбалансировать работу ли-

нии,

а значит, и достичь более высокой эффективности.

Таблица

10.3. Пример

выходных

данных,

полученных

с помощью компьютерной программы

балансирования сборочной линии

ВВЕДИТЕ

НОМЕР ОПЦИИ?

Ъ_

ВВЕДИТЕ

ЗАДАННУЮ ЭФФЕКТИВНОСТЬ? 0.85

ОБЩАЯ

ЭФФЕКТИВНОСТЬ =82%

ДИСПЕРСИЯ

= 0.0153

ТАКТ

= 0.347

МИНИМАЛЬНЫЙ

ТАКТ

= 0.343

КОЛИЧЕСТВО

РАБОЧИХ

МЕСТ

= 19

ОБЩАЯ

ЭФФЕКТИВНОСТЬ =80%

ДИСПЕРСИЯ

= 0.0175

ТАКТ

= 0.3 68

МИНИМАЛЬНЫЙ

ТАКТ

= 0.368

КОЛИЧЕСТВО

РАБОЧИХ

МЕСТ

= 18

ОБЩАЯ

ЭФФЕКТИВНОСТЬ =75%

ДИСПЕРСИЯ

= 0.0214

ТАКТ

= 0.417

МИНИМАЛЬНЫЙ

ТАКТ

= 0.415

КОЛИЧЕСТВО

РАБОЧИХ

МЕСТ

= 17

Источник.

General Electric Company, Assembly-Line Configura-

tion,

ASYBL$

User's Guide (Revised, 1985),

p. 17.

Балансирование линии смешанной сборки

Рассматриваемый ниже способ балансирования поточ-

ной

линии сборки смешанной последовательности изделий

(моделей), сокращенно "линии смешанной сборки",

используют многие промышленные компании, внедрившие

у себя систему ЛТ, например

Toyota.

Цель такой баланси-

ровки — удовлетворить изменяющийся спрос на различные

изделия и не допустить образования больших запасов. Ба-

лансирование линии смешанной сборки включает разра-

ботку циклограмм производства различных изделий в тече-

ние

дня или недели на одной и той же линии.

Пример 10.2.

Балансирование

линии

смешанной

сборки

Чтобы представить себе,

как оно

осуществляется, предпо-

ложим,

что у

компании

по

производству игрушек

на

производст-

венной линии просверливают отверстия

в

раме тележки модели

J

и

модели

К.

Время, необходимое

для

сверления отверстий

для каждой модели, разное.

Примем,

что

последующие операции

на

линии окончатель-

ной

сборки

требуют одинакового количества рам тележки моде-

лей

J и К.

Необходимо рассчитать такт производственной

ли-

нии,

обеспечивающий выпуск равного количества

рам

моделей

J

и К.

Конечно, можно

вначале

несколько дней изготавливать

рамы только

для

модели

J, а

затем

—

только

для

модели К,

по-

ка

их не

станет равное количество.

Но в

таком случае сущест-

венно увеличится незавершенное производство.

Если

ставится задача снизить объем незавершенного

про-

изводства,

следует составить циклограмму чередования

произ-

водства моделей

J и К

при

условии изготовления равного коли-

чества рам обеих моделей.

Пусть продолжительность изготовления

рам

составляет

для

J

— 6

минут,

для

К —

4

минуты.

Рабочий день равен

(8

часов

х 60

мин) = 480 мин.

Решение

Составим уравнение затрат времени

для

производства

рам

Jv\K:

Поскольку необходимо выпускать одинаковые количества

J и

К, из этого уравнения находим: 48J

и 48/С в

день или 6J и

6/С в

час

Ниже

в

виде циклограммы приведен один

из

возможных

способов

согласования производства рам

J

и

К.

Циклограмма чередования производства моделей

J и К

Последовательность

изготовления

модели

JJ

ККК JJ JJ ККК

Время изготовления

Продолжительность

мини-цикла

Продолжительность

общего

цикла

6,6

4,4,4 6,6 6,6 4,4,4

12

12 12 12 12

60

Этот способ балансирования линии обеспечивает

произ-

водство

6 рам

каждого типа

в час с

продолжительностью

мини-

цикла 12 минут.

Другой

вариант балансирования- JKKJKJ

с

продолжитель-

ностями

6, 4, 4, 6, 4,

6

Этот вариант позволяет производить

3J и

ЗК

каждые

30

минут с длительностью мини-цикла 10 минут

Простота этого метода видна

из

примера

его

описания

Яшухиро Мондоном

(Yasuhiro

Monden) из компании

Toyota

Motor

328

Часть

III.

Проектирование

производственных

мощностей

и

трудового

процесса

Материальный

поток

-<-

Плохо:

рабочие-сборщики

заперты в "клетке".

У них нет возможности

для обмена отдельными

элементами работы

Плохо:

рабочие-сборщики заперты

в"птичьей

клетке".

Отсутствует возможность

увеличить

выработку за счет

дополнительного рабочего

Материальный поток

4=1

л^

Лучше: рабочие-сборщики могут обмениваться

элементами работы.

Есть

возможность

увеличивать

или уменьшать количество

рабочих на сборочной линии.

Высококвалифицированные рабочие

могут сами в некоторых пределах

регулировать темп работы в зависимости

от

плановых

заданий

Лучше: рабочие-сборщики

могут помогать один

другому. Возможно

увеличение

выработки

за

счет дополнительного

(третьего) рабочего

fob!

P.QOODD

mm

Плохо:

при линейном расположении трудно

достичь сбалансированности

Лучше: одно из преимуществ

U-образного расположения

оборудования

-

это

лучший

доступ рабочего-сборщика

к

оборудованию. В данном

случае

количество рабочих

уменьшено с пяти до

четырех

человек

Рис.

10.12.

Гибкие

конфигурации

сборочных

линий

Источник.

Robert

W.

Hall, Attaining

Manufacturing

Excellence (Homewood.

Dow

Jones-lrwin,

1987),

p. 125.

IL:

"Линии

окончательной сборки компании Toyota представля-

ют собой линию сборки смешанной последовательности моде-

лей.

Ежедневный выпуск продукции рассчитывается путем

де-

ления количества автомобилей, предусмотренного месячным

графиком

производства,

на

число рабочих дней

в

месяце.

За-

тем вычисляется такт сборки каждой модели

и

определяется

последовательность

их

выпуска. Чтобы различные модели

ав-

томобилей производились

в

установленное

для

них

время,

на

конвейере

задается порядок

их

следования"

.

Современные взгляды

на

поточное производство

Широкое

распространение поточных линий

в

произ-

водстве привело

к

резкому увеличению норм выработки.

Исторически сложилось

так, что

акцент почти всегда

де-

лался

на

полном использовании рабочей силы;

т.е. на

создание сборочных линий, минимизирующих простои

рабочих. Степени использования оборудования

и

соору-

Yasuhiro Monden, Toyota

Production

System:

Practical

Approach

to

Production

Management (Atlanta,

GA:

Industrial Engineering

and

Management

Press, Institute

of

Industrial Engineers, 1983),

p.

208.

жений уделялось меньше внимания,

как

менее значимым

факторам. Предшествующие исследования были,

в

основ-

ном,

посвящены поиску оптимальных решений

без

учета

изменений

в

производственной среде.

Современные взгляды

на

сборочные линии отражают

широкие перспективы

их

развития,

в

процессе которого

повышается гибкость выпуска собираемых

на

линиях

из-

делий

и

маневренность рабочих мест

(т.е.

возможность

изменять

их

размеры

и

число рабочих), возрастает надеж-

ность

за

счет повышения качества обычных профилакти-

ческих ремонтов

и

обслуживания,

а

также увеличивается

выпуск высококачественной продукции

за

счет

улучше-

ния

технической оснащенности

и

совершенствования

обучения рабочих.

Во

врезке

"Как

чувствовать себя

уве-

ренно

на

напряженном рынке высоких технологий"

о

компании

Compaq Computer

описаны возможности

ис-

пользования сборочных линий

в

комбинации

с

производ-

ственными ячейками

(это

тема следующего раздела)

при

быстрых изменениях спроса

на

конкретные изделия.

Глава

10. Размещение оборудования и планировка помещений

329

Размещение оОорурвания по

принципу групповой технологии

При

размещении оборудования по принципу групповой

технологии, или формирования технологических ячеек,

различное оборудование группируют в ячейки для выпол-

нения

операций с несколькими изделиями, однородными

по

конструктивно-технологическим признакам. В настоя-

щее время этот принцип широко используется при метал-

лообработке, производстве чипов для компьютеров и на

сборочных работах. Наибольшие преимущества и выгоды

от размещения оборудования по принципу формирования

технологических ячеек получает производство, работающее

по

заказам, и мелкосерийное производство. К этим пре-

имуществам относятся следующие.

1. Улучшение человеческих взаимоотношений. В состав

ячейки

входят несколько рабочих, которые образуют

небольшую рабочую бригаду, выполняющую закончен-

ный

блок работ.

2. Быстрое приобретение и накопление производственного

опыта. Рабочие имеют дело с ограниченным числом

разнотипных

деталей. Поэтому благодаря частому по-

вторению работ с одними и теми же деталями, рабочие

быстро обучаются.

3. Уменьшение незавершенного производства и затрат на

транспортирование материалов. Ячейка объединяет не-

сколько

производственных операций, поэтому детали в

ней

меньше задерживаются на обработке и не требуется

их большого запаса.

4. Быстрая переналадка производства. Ограниченное ко-

личество видов выполняемых работ

требует

относитель-

но

небольшого комплекта необходимых инструментов,

который

можно быстро заменить при переходе на вы-

пуск другой продукции.

(Нормирование производственных ячеек

Переход от организации производства и размещения

оборудования, ориентированных на технологический

процесс,

к организации производства по принципу груп-

повой

технологии предполагает три стадии.

1. Группировка компонентов изделия в семейства,

имеющие общие этапы обработки. Эта стадия

требует

разработки компьютеризированной системы классифи-

кации

и кодирования деталей. Часто эта стадия самая

дорогая, несмотря на то, что многие компании разрабо-

тали короткие процедуры для идентификации и форми-

рования

семейств деталей.

2. Определение структуры доминирующих потоков се-

мейств компонентов, на основе которых размещаются

или

переразмещаются технологические процессы.

3. Физическая группировка оборудования и технологиче-

ских процессов в ячейки. На этом этапе иногда

неко-

торые компоненты невозможно включить в какое-либо

семейство, а специализированное оборудование нельзя

разместить в одной из ячеек из-за того, что оно часто

используется для выполнения работ, относящихся к

разным

ячейкам. Такие негруппируемые компоненты

изделия и оборудование размещают в отдельной ячей-

ке

"остатков".

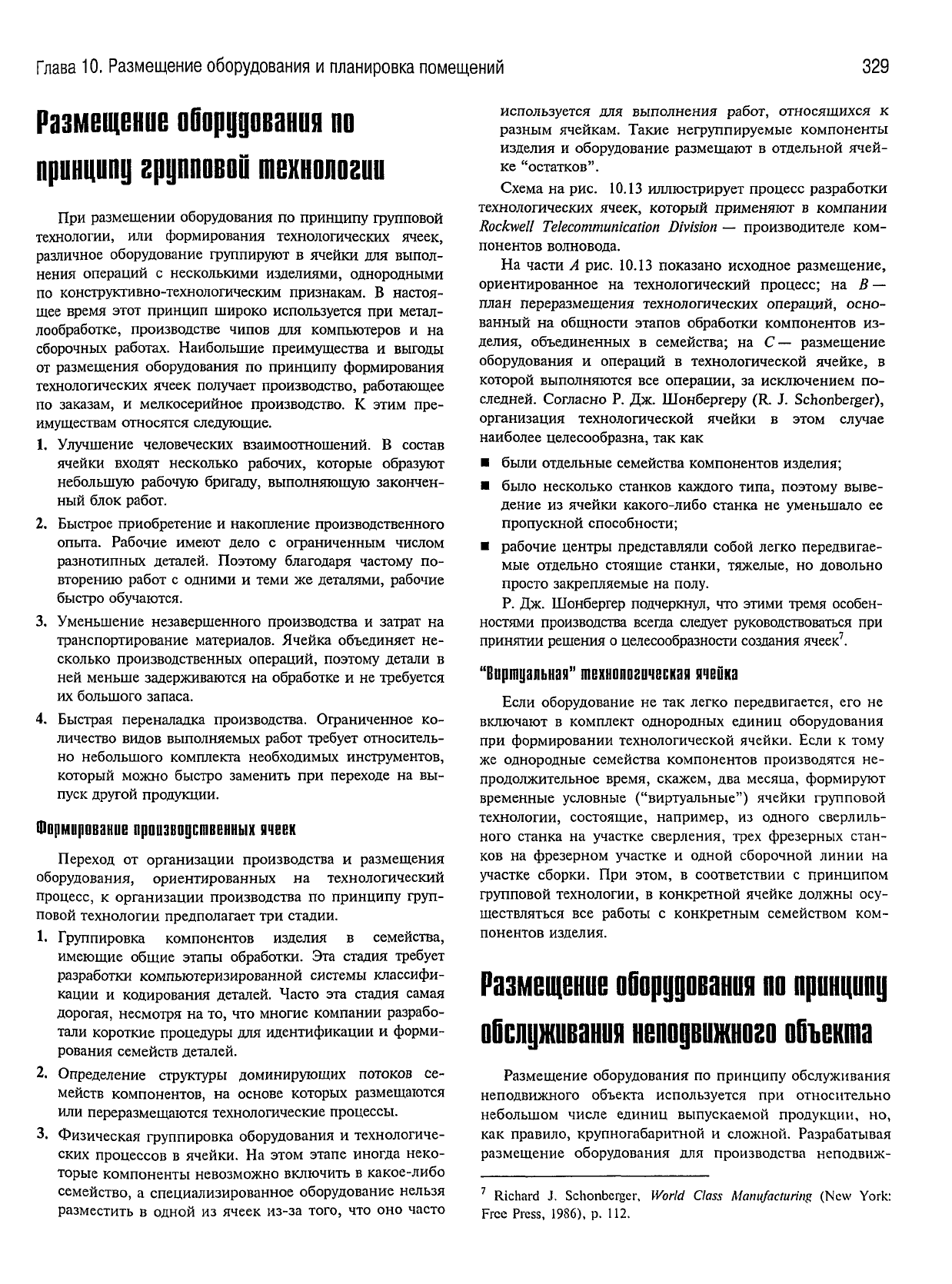

Схема на рис. 10.13 иллюстрирует процесс разработки

технологических ячеек, который применяют в компании

Rockwell

Telecommunication

Division

— производителе ком-

понентов

волновода.

На

части А рис. 10.13 показано исходное размещение,

ориентированное

на технологический процесс; на В —

план

переразмещения технологических операций, осно-

ванный

на общности этапов обработки компонентов из-

делия, объединенных в семейства; на С— размещение

оборудования и операций в технологической ячейке, в

которой

выполняются все операции, за исключением по-

следней. Согласно Р. Дж. Шонбергеру (R. J. Schonberger),

организация

технологической ячейки в этом

случае

наиболее целесообразна, так как

•

были отдельные семейства компонентов изделия;

•

было несколько станков каждого типа, поэтому выве-

дение из ячейки какого-либо станка не уменьшало ее

пропускной

способности;

•

рабочие центры представляли собой легко передвигае-

мые отдельно стоящие станки, тяжелые, но довольно

просто закрепляемые на полу.

Р.

Дж. Шонбергер подчеркнул, что этими тремя особен-

ностями

производства всегда

следует

руководствоваться при

принятии

решения о целесообразности создания ячеек

7

.

"Виртуальная" технологическая

ячейка

ЕСЛИ

оборудование не так легко передвигается, его не

включают в комплект однородных единиц оборудования

при

формировании технологической ячейки. Если к тому

же однородные семейства компонентов производятся не-

продолжительное время, скажем, два месяца, формируют

временные условные ("виртуальные") ячейки групповой

технологии, состоящие, например, из одного сверлиль-

ного станка на участке сверления,

трех

фрезерных стан-

ков

на фрезерном участке и одной сборочной линии на

участке сборки. При этом, в соответствии с принципом

групповой технологии, в конкретной ячейке должны осу-

ществляться все работы с конкретным семейством ком-

понентов

изделия.

Размещение иборууованоя по принципу

обслуживания

неподвижного

объекта

Размещение

оборудования по принципу обслуживания

неподвижного объекта используется при относительно

небольшом числе единиц выпускаемой продукции, но,

как

правило, крупногабаритной и сложной. Разрабатывая

размещение оборудования для производства неподвиж-

7

Richard J. Schonberger,

World

Class

Manufacturing

(New

York:

Free

Press, 1986), p. 112.

330

Часть

III.

Проектирование производственных мощностей

и

трудового процесса

А. Прежний план

организации

производства

В.

План

переразмещения

производственных

процессов

С. Ячейка

Обезжирива!

Окончательная

сборка

Центральный

пункт

контроля

качества

Дробление

на!

станках

с ЧПУ

|

Гокарная обра-!

ботканастан-;

кахсЧПУ

!

Расточка

Сверление

на

станках

с

ЧПУ

Ручная

токарная

обоабспка

!

Шлифовка

i

распиловка

Резка

Склад исходных

материалов

Получение

Пластмасса

Дробилки,

сверлильные

станки

и

специальные машины

Удаление

заусениц/

обезжиривание

Окончательная

сборка

(вынесена за пределы ячейки)

Рис.

10.13.

Формирование

ячейки

для

производства

компонентов

волновода

Источник.

Напечатано

с

разрешения

The

Free

Press,

an

imprint

of

Simon

and

Schuster,

from

World

Class

Manufacturing

by

Richard

J.

Schonberger

&

Associates.

ного изделия, можно мысленно представить его в виде

ступицы колеса с материалами и оборудованием, распо-

ложенными

концентрически вокруг точки производства в

порядке

их использования и необходимости их переме-

щения.

Например, в кораблестроении заклепки, исполь-

зующиеся во всей конструкции изделия, должны разме-

щаться близко к корпусу или прямо в нем. Тяжелые части

двигателя, подвозимые к корпусу только один раз, можно

разместить на более далеком расстоянии, а подъемные

краны,

поскольку они постоянно используются,

следует

располагать рядом с корпусом.

Для организации производства неподвижного изделия

необходимо установить очередность выполнения работ,

которая

определяется производственными стадиями. Раз-

мещение

оборудования и компонентов вокруг неподвиж-

ного объекта

следует

разрабатывать по принципу группи-

рования

материалов по их технологическому приоритету.

Этот принцип используют при монтаже крупногабарит-

ного оборудования, например штамповочного пресса, вы-

полнение

монтажных работ на котором осуществляется в

строгой последовательности. Этого же принципа придер-

живаются при сборке изделий, когда она начинается с

самого основания изделия, а потом к нему добавляются

компоненты

в виде стандартных блоков.