Чейз, Ричард, Б., Эквилайн, Николас, Дж., Якобе, Роберт, Ф. Производственный и операционный менеджмент

Подождите немного. Документ загружается.

Глава

12. Управление закупками

391

В

результате

этого анализа был разработан перечень из

69 обязанностей и познаний, необходимых для их выпол-

нения.

Ниже перечислены основные функции менедже-

ров по закупкам. В скобках приведены примеры работ.

• Заявки на закупки (рассмотрение заявок в соответст-

вии

с потребностями, бюджетом и источниками).

• Сбор заказов и оценка предложений (квота заявок).

• Анализ поставщиков (оценка поставщиков).

• Переговорный процесс (подготовка стратегий и проведе-

ние

переговоров по ценам на изделия, поставкам и т.п.).

• Исполнение контрактов, выполнение и администриро-

вание (подготовка и выполнение контрактов).

• Прогнозирование и выработка стратегии (разработка

прогнозов и стратегий закупок).

• Материальные потоки (контроль и установление мар-

шрута

входящих материалов).

• Меры по улучшению снабжения (нахождение новых

источников снабжения, изменение политики закупок,

участие

в планировании потребностей в материалах в

рамках MRP-системы).

• Внутренние и внешние взаимосвязи (развитие связей с

поставщиками и другими фирмами и агентствами).

• Административные аспекты работы

отдела

закупок

(разработка целей, бюджетов).

• Кадровые вопросы (прием на

работу,

контроль, оценка).

Анализ показал, что только около половины респон-

дентов привлечены непосредственно к управлению мате-

риальными запасами (таким как подготовка и хранение

материалов, контроль за материальными запасами).

Фирма

как поставщик

Как

сказал бы персонаж популярного мультфильма

Пого:

"Мы нашли нашего поставщика, а он нашел нас".

Производственные фирмы обычно считают себя покупате-

лями,

т.е. они закупают комплектующие, детали и материа-

лы, а затем выпускают продукцию и оказывают

услуги.

Но

кто,

в свою очередь, покупает комплектующие, детали и

материалы, произведенные этими фирмами? Производст-

венные фирмы редко напрямую занимаются продажей сво-

ей продукции конечному потребителю. Некоторые покупа-

тели сами являются производственными фирмами, покупая

товары и

услуги

и включая их в свою собственную продук-

цию.

Другие

покупатели — это оптовые и розничные тор-

говцы, дистрибьюторские фирмы, приобретающие продук-

цию,

а затем распределяющие ее дальше по цепочке непо-

средственно к конечным потребителям.

Можно ли четко разграничить, является ли фирма по-

купателем, приобретающим товары у поставщиков, или

поставщиком

других

покупателей? Покупатели говорят о

графиках поставок, размерах партий, издержках, времени

выполнения

заказа и поставках по принципу "точно в

срок".

Мы часто принимаем как должное, что найденные

нами

поставщики

соответствуют

нашим требованиям.

Однако,

если фирма сама

действует

как поставщик, то

положение кардинально меняется. Графики, присланные

нашими

потребителями,

могут

не совпадать с нашими;

поставки "точно в срок", которых мы

требуем

от наших

поставщиков,

могут

быть несовместимы, например, с

продукцией, изготовляемой по заказу.

Рэнди

Майер (Randy Myer) заметил, что необходимо

понять

потребителя,

суметь

оценить его затраты и

даже

решить, стоит ли сохранять этого потребителя

8

. Он на-

помнил,

что баланс

доходов

и расходов колеблется в це-

почке от поставщика к покупателю. Например, в торго-

вом бизнесе средний чистый

доход

составляет

1

%

от про-

даж. Поставщики имеют 4% чистого

дохода.

В

Великобритании ситуация в розничной торговле продук-

тами питания обратная: розничные торговцы

получают

4%, а поставщики — 1% от продаж.

Г-н Майер предлагает фирмам оценивать сво-

их потребителей по

тому,

как они вычисляют

свой

доход

от активов. Компании считают затра-

ч

^

ты на маркетинг, продажу и разработку товара инвести-

циями

активов в материальные запасы и дебиторскую за-

долженность, которые они

могут

относить на

счет

каж-

дого

потребителя. Затем можно предпринять различные

действия: от укрепления и развития взаимоотношений с

высокодоходными потребителями до разрыва отношений

с другими клиентами.

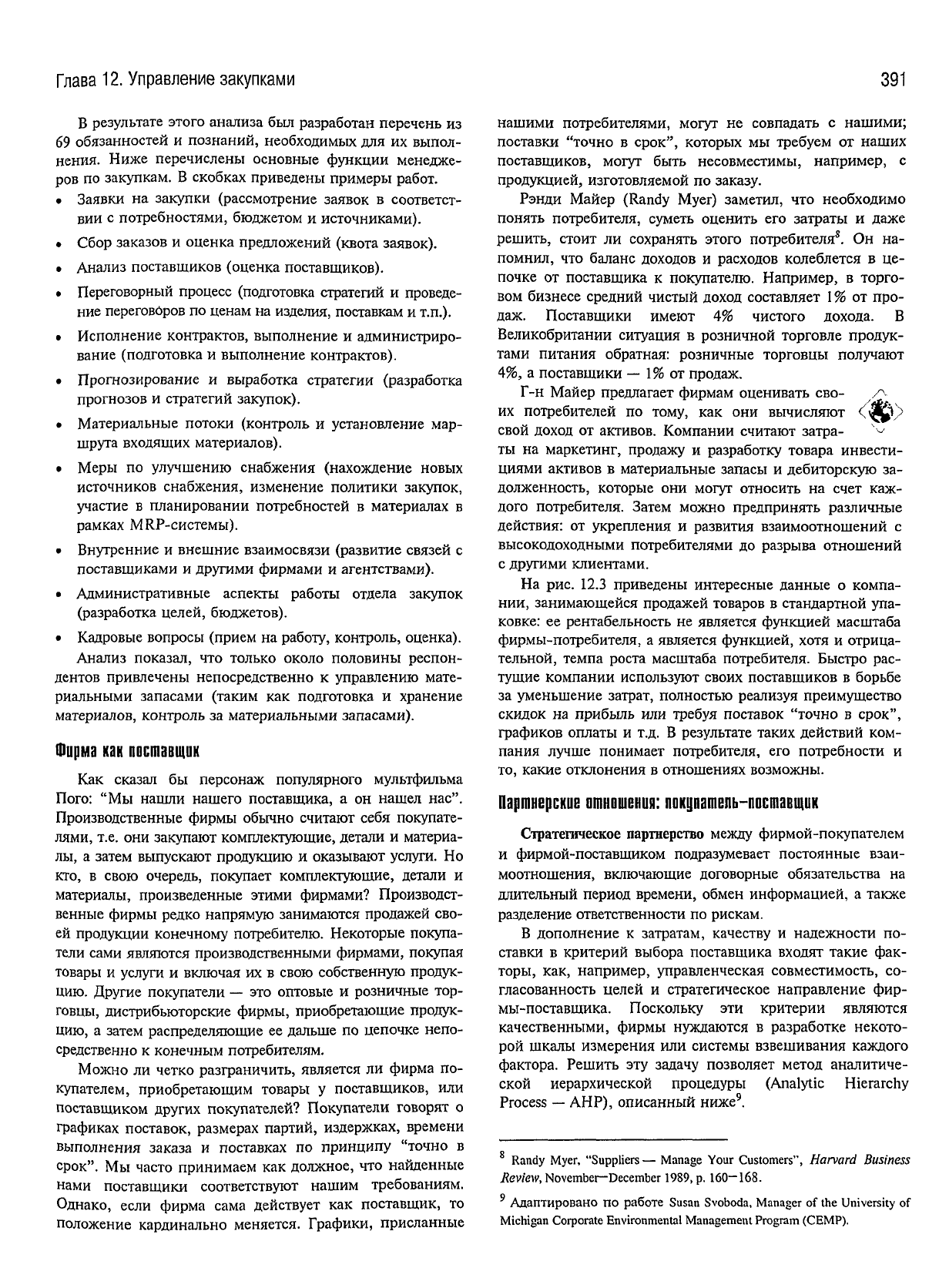

На

рис. 12.3 приведены интересные данные о компа-

нии,

занимающейся продажей товаров в стандартной упа-

ковке:

ее рентабельность не является функцией масштаба

фирмы-потребителя, а является функцией,

хотя

и отрица-

тельной, темпа роста масштаба потребителя. Быстро рас-

тущие компании используют своих поставщиков в борьбе

за уменьшение затрат, полностью реализуя преимущество

скидок

на прибыль или

требуя

поставок "точно в срок",

графиков оплаты и т.д. В

результате

таких действий ком-

пания

лучше

понимает потребителя, его потребности и

то,

какие отклонения в отношениях возможны.

Партнерские отношения: покупатель-поставщик

Стратегическое партнерство

между

фирмой-покупателем

и

фирмой-поставщиком подразумевает постоянные взаи-

моотношения,

включающие договорные обязательства на

длительный период времени, обмен информацией, а также

разделение ответственности по рискам.

В дополнение к затратам, качеству и надежности по-

ставки в критерий выбора поставщика

входят

такие фак-

торы, как, например, управленческая совместимость, со-

гласованность целей и стратегическое направление фир-

мы-поставщика. Поскольку эти критерии являются

качественными, фирмы нуждаются в разработке некото-

рой шкалы измерения или системы взвешивания каждого

фактора. Решить эту

задачу

позволяет метод аналитиче-

ской

иерархической процедуры

(Analytic

Hierarchy

Process — АНР), описанный ниже

9

.

8

Randy Myer,

"Suppliers—

Manage

Your

Customers",

Harvard

Business

Review,

November-December 1989, p.

160-168.

Адаптировано по работе Susan

Svoboda,

Manager of the

University

of

Michigan Corporate Environmental Management Program (CEMP).

392

ВыОор

поставщика методам аналитической иерархической

процедуры

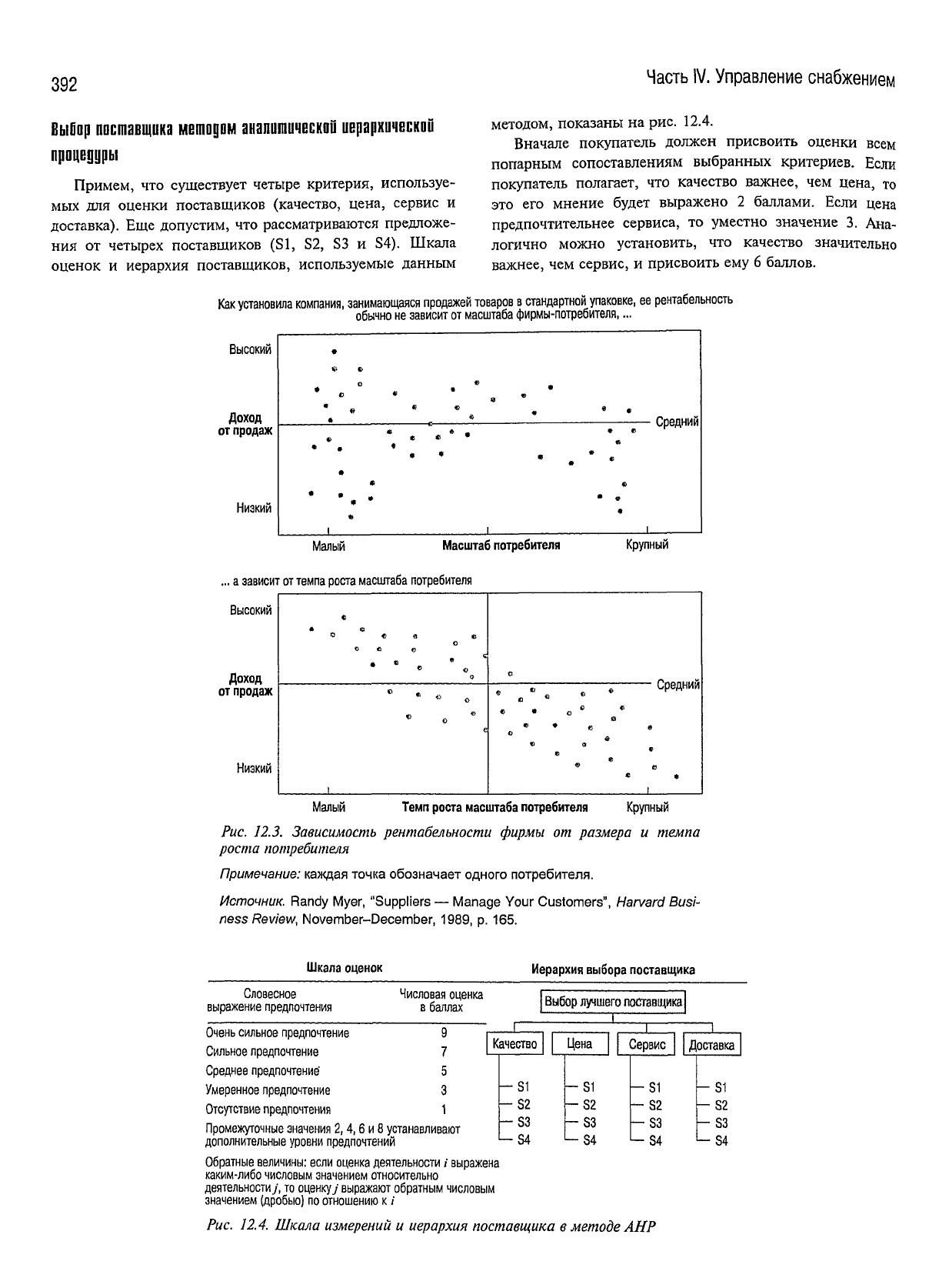

Примем,

что

существует

четыре критерия, используе-

мых для оценки поставщиков (качество, цена, сервис и

доставка). Еще допустим, что рассматриваются предложе-

ния

от четырех поставщиков (SI, S2, S3 и S4). Шкала

оценок

и иерархия поставщиков, используемые данным

Часть

IV.

Управление

снабжением

методом, показаны на рис. 12.4.

Вначале покупатель должен присвоить оценки всем

попарным сопоставлениям выбранных критериев. Если

покупатель полагает, что качество важнее, чем цена, то

это его мнение

будет

выражено 2 баллами. Если цена

предпочтительнее сервиса, то уместно значение 3. Ана-

логично можно установить, что качество значительно

важнее, чем сервис, и присвоить ему 6 баллов.

Как

установила

компания,

занимающаяся продажей товаров

в

стандартной

упаковке,

ее

рентабельность

обычно не зависит от масштаба фирмы-потребителя,...

Высокий

Доход

от продаж

Низкий

i

1

Малый

Масштаб

потребителя Крупный

... а

зависит от темпа роста масштаба потребителя

•Р

с

•

•

•

*

•

• •

•

1

..-.- .1

•

Рпгпнмй

#

i

Высокий

Доход

от продаж

Низкий

С

о ее с

с

ОС о

•

•

. • 1

0

° • о о

1

0

•

." • • *

« • о ° *

в

.

в

•

в

е

с

иреднии

«

*

1

Малый

Темп

роста

масштаба

потребителя Крупный

Рис. 12.3.

Зависимость

рентабельности

фирмы

от

размера

и

темпа

роста

потребителя

Примечание:

каждая точка обозначает одного потребителя.

Источник.

Randy Myer, "Suppliers

—

Manage

Your

Customers", Harvard

Busi-

ness

Review,

November-December, 1989,

p. 165.

Шкала

оценок

Иерархия

выбора

поставщика

Словесное

выражение предпочтения

Числовая

оценка

в

баллах

Г

Качество

Цена

1

Очень

сильное предпочтение

9

Сильное

предпочтение

7

Среднее предпочтение

5

Умеренное предпочтение

3

Отсутствие предпочтения

1

Промежуточные значения

2,4,6

и

8

устанавливают

дополнительные уровни предпочтений

Обратные

величины: если оценка деятельности / выражена

каким-либо

числовым значением относительно

деятельности у,

то

оценкуу выражают обратным числовым

значением (дробью) по отношению

к

/

Рис. 12.4.

Шкала

измерений

и

иерархия

поставщика

в

методе

АНР

1

Сервис

Доставка

-S1

-S2

-S3

L-S4

-S1

-S2

-S3

—

S4

-S1

-S2

-S3

1

—

S4

-S1

-S2

-S3

S4

Глава

12. Управление закупками

393

Таблица

12.3.

Матрицы попарных сравнений

А. Исходная матрица

Качество

Цена

Сервис

Доставка

Сумма

Качество

1

1/2

1/4

1/3

25/12

В. Скорректированная

Цена

2

1

1/3

1/3

11/3

матрица

Сервис

4

3

1

1/2

17/2

Доставка

3

3

2

1

9

Качест-

Цена Сервис

Доставка

Весовой

во коэффи-

циент

Качество

Цена

Сервис

Доставка

12/25*

6/25

3/25

4/25

6/11

3/11

1/11

1/11

8/17

6/11

2/17

1/17

3/9

3/9

2/9

1/9

В

целом

0,457

0,300

0,138

0,105

1,000

*

Этот

элемент

матрицы

получен

делением

значения

элемента,

соответствующего

качеству

в

исходной

матрице,

на

общую

сумму

колонки

(25/12).

Однако,

как было упомянуто выше, эти оценки не

всегда строго

следуют

логике. Предположим, например,

что качество оценивают выше сервиса,

тогда

можно при-

своить качеству 4 балла. Продолжая этот процесс, прини-

мающий

решение может присвоить 2 балла доставке, т.е.

окажется, что качество важнее, чем доставка!

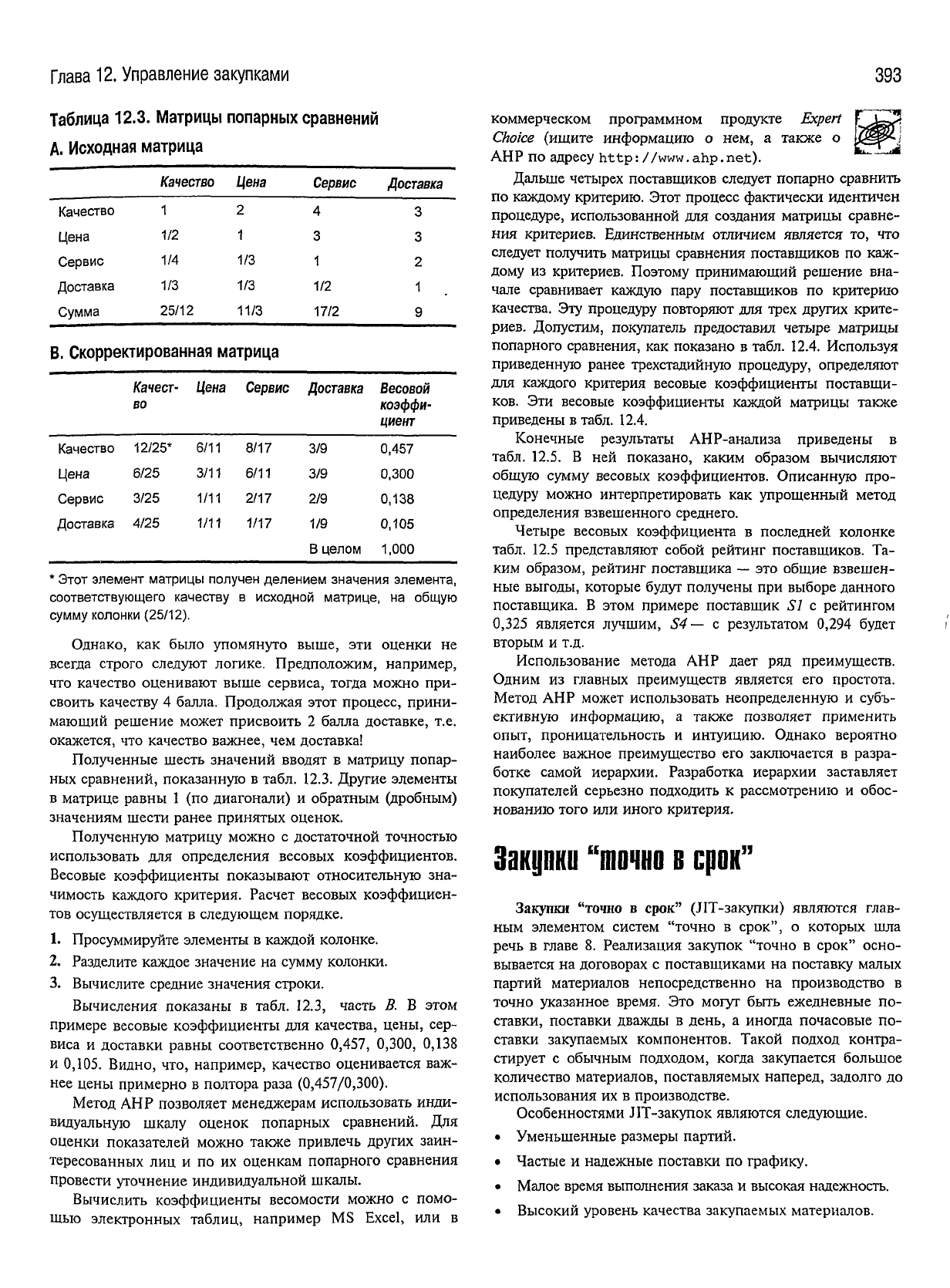

Полученные шесть значений вводят в матрицу попар-

ных сравнений, показанную в табл. 12.3.

Другие

элементы

в

матрице равны 1 (по диагонали) и обратным (дробным)

значениям

шести ранее принятых оценок.

Полученную матрицу можно с достаточной точностью

использовать для определения весовых коэффициентов.

Весовые коэффициенты показывают относительную зна-

чимость каждого критерия. Расчет весовых коэффициен-

тов осуществляется в следующем порядке.

1. Просуммируйте элементы в каждой колонке.

2. Разделите каждое значение на

сумму

колонки.

3. Вычислите средние значения строки.

Вычисления показаны в табл. 12.3, часть В. В этом

примере весовые коэффициенты для качества, цены, сер-

виса и доставки равны соответственно

0,457,

0,300,

0,138

и

0,105.

Видно, что, например, качество оценивается важ-

нее цены примерно в полтора раза

(0,457/0,300).

Метод АНР позволяет менеджерам использовать инди-

видуальную шкалу оценок попарных сравнений. Для

оценки

показателей можно также привлечь

других

заин-

тересованных лиц и по их оценкам попарного сравнения

провести уточнение индивидуальной шкалы.

Вычислить коэффициенты весомости можно с помо-

щью электронных таблиц, например MS Excel, или в

коммерческом программном продукте

Expert

Choice

(ищите информацию о нем, а также о

АНР

по адресу

http:

//www.ahp.net).

Дальше четырех поставщиков

следует

попарно сравнить

по

каждому критерию. Этот процесс фактически идентичен

процедуре, использованной для создания матрицы сравне-

ния

критериев. Единственным отличием является то, что

следует

получить матрицы сравнения поставщиков по каж-

дому из критериев. Поэтому принимающий решение вна-

чале сравнивает каждую пару поставщиков по критерию

качества. Эту процедуру повторяют для

трех

других

крите-

риев.

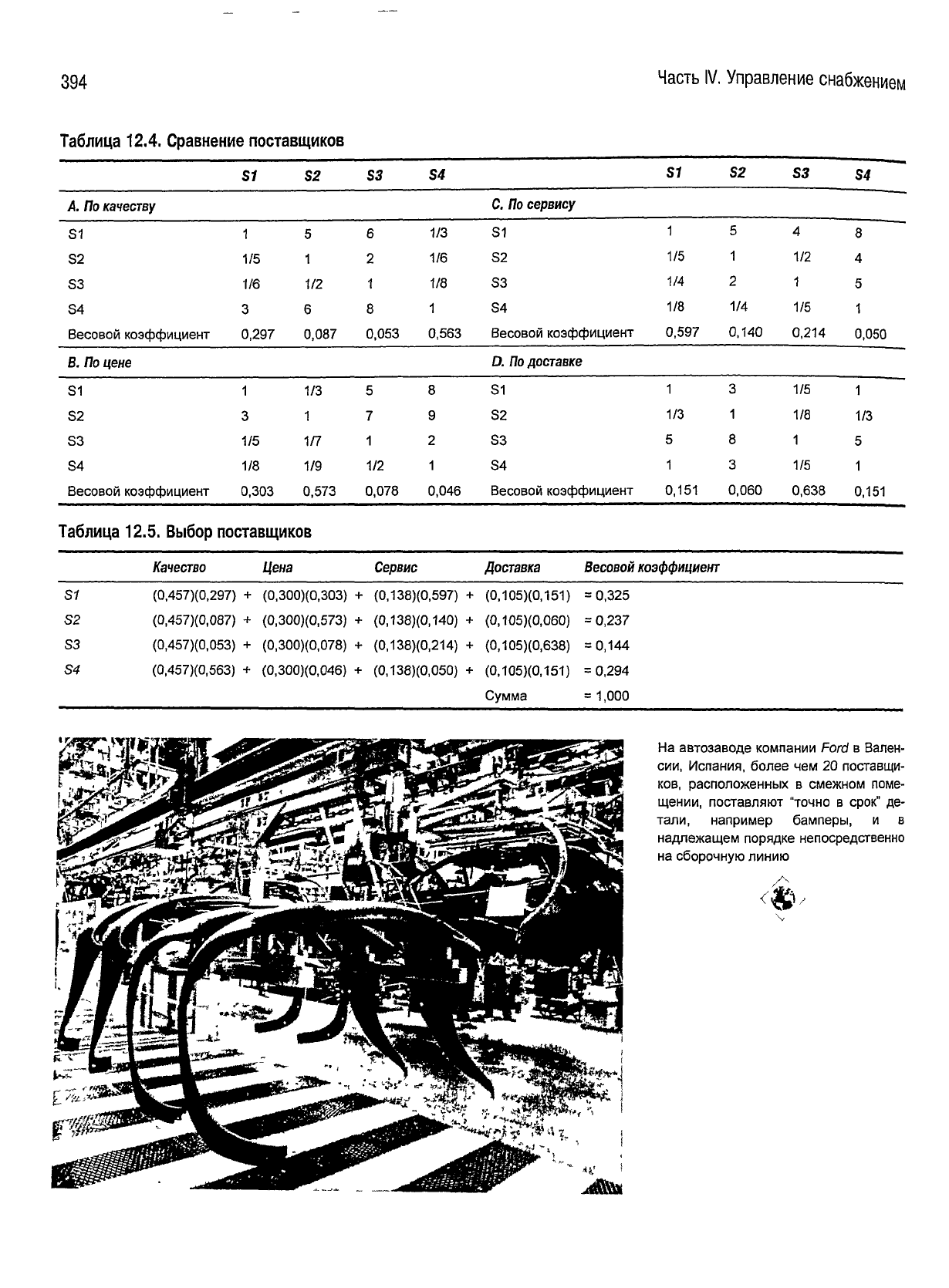

Допустим, покупатель предоставил четыре матрицы

попарного

сравнения, как показано в табл. 12.4. Используя

приведенную ранее трехстадийную процедуру, определяют

для каждого критерия весовые коэффициенты поставщи-

ков.

Эти весовые коэффициенты каждой матрицы также

приведены в табл. 12.4.

Конечные

результаты АНР-анализа приведены в

табл. 12.5. В ней показано, каким образом вычисляют

общую

сумму

весовых коэффициентов. Описанную про-

цедуру

можно интерпретировать как упрощенный метод

определения взвешенного среднего.

Четыре весовых коэффициента в последней колонке

табл. 12.5 представляют собой рейтинг поставщиков. Та-

ким

образом, рейтинг поставщика — это общие взвешен-

ные

выгоды, которые

будут

получены при выборе данного

поставщика.

В этом примере поставщик 57 с рейтингом

0,325

является лучшим, S4— с результатом

0,294

будет

вторым и т.д.

Использование

метода АНР

дает

ряд преимуществ.

Одним из главных преимуществ является его простота.

Метод АНР может использовать неопределенную и субъ-

ективную информацию, а также позволяет применить

опыт, проницательность и интуицию. Однако вероятно

наиболее важное преимущество его заключается в разра-

ботке самой иерархии. Разработка иерархии заставляет

покупателей серьезно подходить к рассмотрению и обос-

нованию

того или иного критерия.

Закупки

"точно

в срок"

Закупки

"ТОЧНО

В

срок"

(ЛТ-закупки) являются глав-

ным

элементом систем "точно в срок", о которых шла

речь в главе 8. Реализация закупок "точно в срок" осно-

вывается на договорах с поставщиками на поставку малых

партий

материалов непосредственно на производство в

точно указанное время. Это

могут

быть ежедневные по-

ставки,

поставки дважды в день, а иногда почасовые по-

ставки закупаемых компонентов. Такой подход контра-

стирует с обычным подходом, когда закупается большое

количество материалов, поставляемых наперед, задолго до

использования

их в производстве.

Особенностями

JIT-закупок являются следующие.

•

Уменьшенные размеры партий.

•

Частые и надежные поставки по графику.

•

Малое время выполнения заказа и высокая надежность.

•

Высокий уровень качества закупаемых материалов.

394

Часть

IV.

Управление снабжением

Таблица

12.4.

А.

По

качеству

Сравнение поставщиков

S1 S2

S3

S4

С.

По сервису

S1 S2

S3 S4

51 15 6 1/3

52 1/5 1 2 1/6

53 1/6 1/2 1 1/8

54

3 6 8 1

Весовой коэффициент 0,297 0,087 0,053 0,563

51 15 4 8

52 1/5 1 1/2 4

53 1/4 2 1 5

54

1/8 1/4 1/5 1

Весовой коэффициент 0,597 0,140 0,214 0,050

В. По цене

D. По

доставке

51 1 1/3 5 8

52 3 17 9

53 1/5 1/7 1 2

54

1/8 1/9 1/2 1

Весовой коэффициент 0,303 0,573 0,078 0,046

51 1 3 1/5 1

52 1/3 1 1/8 1/3

53 5 8 15

54

1 3 1/5 1

Весовой коэффициент 0,151 0,060 0,638 0,151

Таблица

12.5.

Выбор

поставщиков

Качество

Цена Сервис

Доставка

Весовой

коэффициент

S1

S2

S3

S4

(0,457)(0,297) + (0,300)(0,303) + (0,138)(0,597) + (0,105)(0,151) =0,325

(0,457)(0,087) + (0,300)(0,573) + (0,138)(0,140) + (0,105)(0,060) =0,237

(0,457)(0,053) + (0,300)(0,078) + (0,138)(0,214) + (0,105)(0,638) =0,144

(0,457)(0,563) + (0,300)(0,046) + (0,138)(0,050) + (0,105)(0,151) =0,294

Сумма = 1,000

На автозаводе компании Ford в Вален-

сии,

Испания, более чем 20 поставщи-

ков,

расположенных в смежном поме-

щении,

поставляют "точно в срок" де-

тали, например бамперы, и в

надлежащем порядке непосредственно

на сборочную линию

Глава

12.

Управление

закупками

395

Конечная

цель ЛТ-закупок — подбор единственного

надежного источника для каждого комплектующего и объе-

динение нескольких комплектующих, поставляемых раз-

ными

поставщиками. Результатом

будет

уменьшение коли-

чества поставщиков. Компании США, которые уже имеют

внедренные системы ЛТ-закупок с небольшим количест-

вом поставщиков, приобрели следующие преимущества.

1.

Стабильное

качество.

Привлекая поставщиков на ран-

них этапах разработки изделия, можно обеспечить вы-

сокое качество изделий.

2.

Экономия

на

ресурсах.

При использовании ограничен-

ного числа поставщиков необходимы меньшие инве-

стиции

и ресурсы, например время, транспортировка и

техника.

3.

Снижение

затрат.

Общий объем закупаемых материа-

лов выше, что в конечном счете

ведет

к снижению

удельных затрат.

4.

Особое

внимание.

Поставщики оказывают особое внима-

ние

покупателям, так как покупатель представляет

большой счет.

5.

Экономия

на

инструментах.

Поставщики часто снабжа-

ют инструментами своих покупателей. Сконцентриро-

вавшись только на одном поставщике, можно сэконо-

мить на затратах на инструмент.

6.

Установление

долгосрочных

взаимоотношений.

Установле-

ние

долгосрочных взаимоотношений с поставщиками

увеличивает доверие и уменьшает риск сбоев в постав-

ках деталей на предприятие покупателя. Это, наверное,

самое главное преимущество по сравнению с другими.

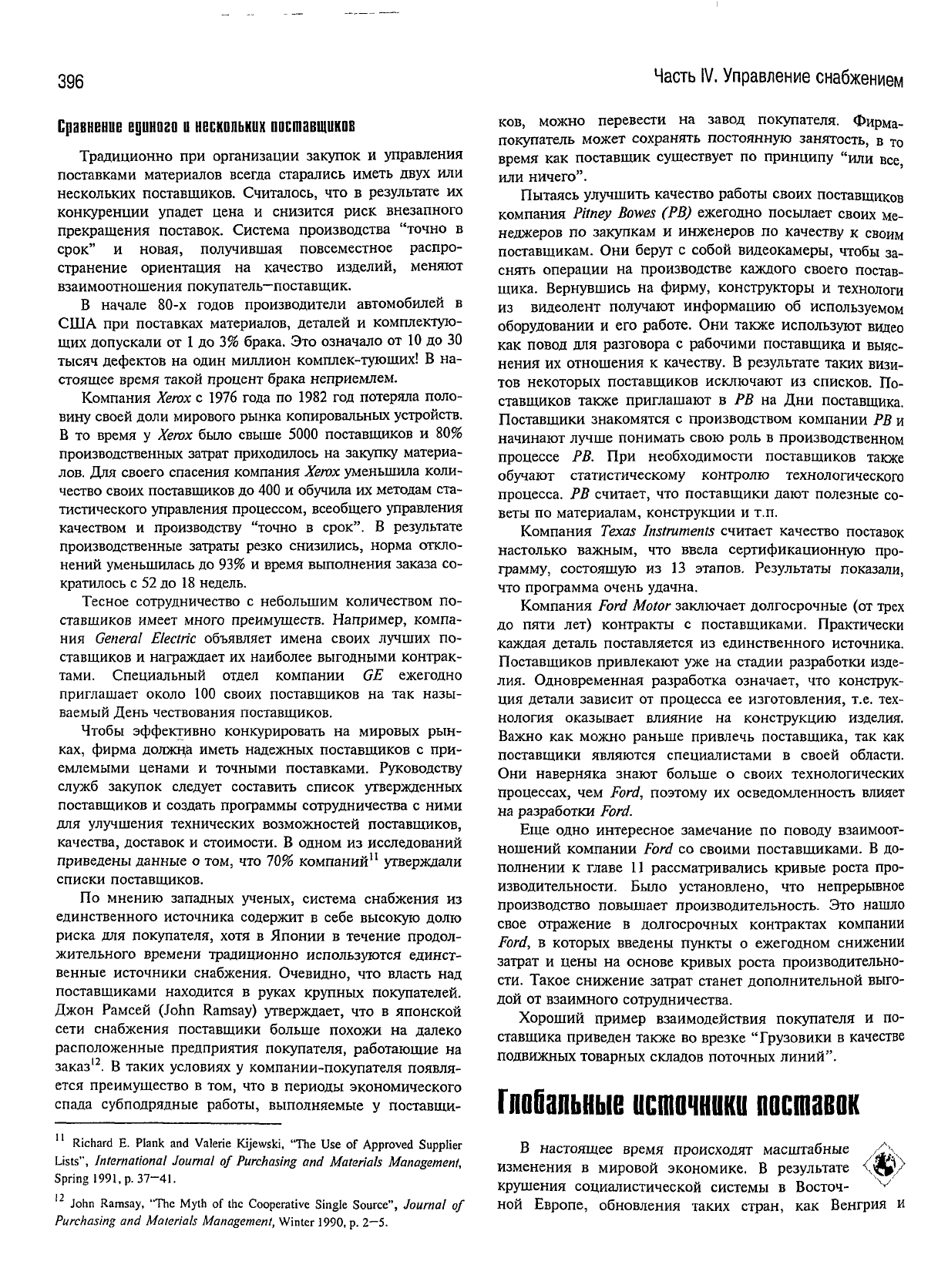

Вот самые важные требования, выполнение которых

возложено на отдел закупок с целью обеспечения работы

предприятия по системе ЛТ:

•

уменьшение числа поставщиков,

•

поиск близкорасположенных поставщиков (табл. 12.6).

Стратегия единственного источника заключается в за-

купке всех деталей данного вида у одного поставщика.

Близко

расположенные поставщики, очевидно, обеспечи-

вают регулярность доставки. Надежность и стабильность

поставок определяются установившимися

между

фирмой

и

ее поставщиками взаимоотношениями. Поставщиков

следует

рассматривать как "внешних партнеров", которые

вносят определенный вклад в благосостояние фирмы-

покупателя, но не как внешних соперников

10

.

ЛТ, как действующая концепция, очень популярна в

наши

дни, но не

следует

слишком увлекаться эффектной

философией

единственного источника снабжения по сис-

теме ЛТ. В некоторых случаях оправданы многочислен-

ные источники. Часто для фирмы

даже

полезна взаимная

конкуренция

поставщиков. При этом в дополнение к

возможности получить изделия по более низким ценам,

проведение опросов и сотрудничество с несколькими по-

ставщиками может дать покупателю информацию об из-

Chan

К.

Hahn,

Peter A.

Pinto

and Daniel J.

Bragg,

"Just-in-Time' Produc-

tion

and Purchasing",

Journal

of

Purchasing

and

Materials

Management,

Fall

1983, p. 10.

делии — зачастую намного большую, чем при сотрудни-

честве только с одним поставщиком. Кроме того, многие

материалы, детали и поставщики являются решающими

для непрерывного функционирования фирмы, и любые

сбои в работе поставщика вследствие каких-либо трудо-

вых споров или такого бедствия, как большой пожар или

авария,

могут

нанести существенный вред. Поэтому Ми-

нистерству обороны США, например, необходимо заку-

пать продукцию военного назначения в нескольких ис-

точниках. Очевидно, это уменьшит риск разрушения не-

приятелем источника поставки.

Таблица

12.6.

Характеристика ЛТ-закупок

Поставщики

Мало поставщиков

Близкое расположение поставщиков

Повторный бизнес

с

одними

и

теми же поставщиками

Анализ выполнения поставок, позволяющий желательным

поставщикам остаться конкурентоспособными

Группировка отдаленных поставщиков

Предприятие покупателя противодействует вертикальной ин-

теграции

и

возможному полному уничтожению бизнеса по-

ставщика

Поставщиков поощряют распространять ЛТ-закупки

на

своих

поставщиков

Показатели

Устойчивая форма поставок (желательная предпосылка)

Частые поставки небольшими партиями

Заключение долгосрочных контрактов

Минимальные затраты труда по оформлению необходимых

документов

Объем поставок может изменяться, но он зафиксирован

на

весь срок действия контракта

Небольшие допустимые излишки или нехватки поступлений

или

их

отсутствие

Поставщиков поощряют паковать продукцию в точных объемах

Поставщиков поощряют уменьшать размеры партий продук-

ции или объемы сохраняемых материалов

Качество

Минимизация технических требований

к

изделиям поставщика

Оказание помощи поставщикам

в

выполнении требований

к

качеству

Тесное сотрудничество представителей покупателя

и по-

ставщика, занимающихся качеством

Поставщики поощряют использование контрольных карт

вместо выборочного контроля качества

Транспортирование

Планирование входящего

фрахта

Регулирование грузов

с

помощью собственного транспорта

компании;

использование,

по

возможности,

трейлеров вме-

сто

обычных транспортных средств

Источник.

Richard

J.

Schonberger

and P.

Gilbert, "Just-in-Time

Purchasing:

A

Challenge

for U. S.

Industry", California

Management

Review,

Fall

1983,

p. 58.

396

Часть

IV. Управление снабжением

Сравнение единого и нескольких поставщиков

Традиционно при организации закупок и управления

поставками материалов всегда старались иметь

двух

или

нескольких поставщиков. Считалось, что в результате их

конкуренции

упадет

цена и снизится риск внезапного

прекращения

поставок. Система производства "точно в

срок"

и новая, получившая повсеместное распро-

странение ориентация на качество изделий, меняют

взаимоотношения покупатель—поставщик.

В начале 80-х годов производители автомобилей в

США

при поставках материалов, деталей и комплектую-

щих допускали от 1 до 3% брака. Это означало от 10 до 30

тысяч дефектов на один миллион комплек-тующих! В на-

стоящее время такой процент брака неприемлем.

Компания

Xerox

с 1976 года по 1982 год потеряла поло-

вину своей доли мирового рынка копировальных устройств.

В то время у

Xerox

было свыше

5000

поставщиков и 80%

производственных затрат приходилось на закупку материа-

лов. Для своего спасения компания

Xerox

уменьшила коли-

чество своих поставщиков до 400 и обучила их методам ста-

тистического управления процессом, всеобщего управления

качеством и производству "точно в срок". В результате

производственные затраты резко снизились, норма откло-

нений

уменьшилась до 93% и время выполнения заказа со-

кратилось с 52 до 18 недель.

Тесное сотрудничество с небольшим количеством по-

ставщиков имеет много преимуществ. Например, компа-

ния

General

Electric

объявляет имена своих лучших по-

ставщиков и награждает их наиболее выгодными контрак-

тами. Специальный отдел компании GE ежегодно

приглашает около 100 своих поставщиков на так назы-

ваемый День чествования поставщиков.

Чтобы эффективно конкурировать на мировых рын-

ках, фирма должна иметь надежных поставщиков с при-

емлемыми ценами и точными поставками. Руководству

служб

закупок

следует

составить список утвержденных

поставщиков и создать программы сотрудничества с ними

для улучшения технических возможностей поставщиков,

качества, доставок и стоимости. В одном из исследований

приведены данные о том, что 70% компаний

11

утверждали

списки

поставщиков.

По

мнению западных ученых, система снабжения из

единственного источника содержит в себе высокую долю

риска для покупателя, хотя в Японии в течение продол-

жительного времени традиционно используются единст-

венные источники снабжения. Очевидно, что власть над

поставщиками находится в руках крупных покупателей.

Джон Рамсей (John Ramsay)

утверждает,

что в японской

сети снабжения поставщики больше похожи на далеко

расположенные предприятия покупателя, работающие на

заказ

12

.

В таких условиях у компании-покупателя появля-

ется преимущество в том, что в периоды экономического

спада субподрядные работы, выполняемые у поставщи-

Richard E. Plank and

Valerie

Kijewski,

"The Use of

Approved

Supplier

Lists",

International

Journal

of

Purchasing

and

Materials

Management,

Spring 1991, p. 37-41.

12

John Ramsay, "The Myth of the Cooperative

Single

Source",

Journal

of

Purchasing

and

Materials

Management,

Winter 1990, p. 2—5.

ков,

можно перевести на завод покупателя. Фирма-

покупатель может сохранять постоянную занятость, в то

время как поставщик

существует

по принципу "или все,

или

ничего".

Пытаясь

улучшить качество работы своих поставщиков

компания

Pitney

Bowes

(PB) ежегодно посылает своих ме-

неджеров по закупкам и инженеров по качеству к своим

поставщикам. Они

берут

с собой видеокамеры, чтобы за-

снять

операции на производстве каждого своего постав-

щика.

Вернувшись на фирму, конструкторы и технологи

из

видеолент получают информацию об используемом

оборудовании и его работе. Они также используют видео

как

повод для разговора с рабочими поставщика и выяс-

нения

их отношения к качеству. В результате таких визи-

тов некоторых поставщиков исключают из списков. По-

ставщиков также приглашают в РВ на Дни поставщика.

Поставщики

знакомятся с производством компании РВ и

начинают лучше понимать свою роль в производственном

процессе РВ. При необходимости поставщиков также

обучают

статистическому контролю технологического

процесса. РВ считает, что поставщики

дают

полезные со-

веты по материалам, конструкции и т.п.

Компания

Texas

Instruments

считает качество поставок

настолько важным, что ввела сертификационную про-

грамму, состоящую из 13 этапов. Результаты показали,

что программа очень удачна.

Компания

Ford

Motor

заключает долгосрочные (от

трех

до пяти лет) контракты с поставщиками. Практически

каждая деталь поставляется из единственного источника.

Поставщиков привлекают уже на стадии разработки изде-

лия.

Одновременная разработка означает, что конструк-

ция

детали зависит от процесса ее изготовления, т.е. тех-

нология оказывает влияние на конструкцию изделия.

Важно как можно раньше привлечь поставщика, так как

поставщики являются специалистами в своей области.

Они

наверняка знают больше о своих технологических

процессах, чем

Ford,

поэтому их осведомленность влияет

на

разработки

Ford.

Еще одно интересное замечание по поводу взаимоот-

ношений

компании

Ford

со своими поставщиками. В до-

полнении

к главе 11 рассматривались кривые роста про-

изводительности. Было установлено, что непрерывное

производство повышает производительность. Это нашло

свое отражение в долгосрочных контрактах компании

Ford,

в которых введены пункты о ежегодном снижении

затрат и цены на основе кривых роста производительно-

сти. Такое снижение затрат станет дополнительной выго-

дой от взаимного сотрудничества.

Хороший пример взаимодействия покупателя и по-

ставщика приведен также во врезке "Грузовики в качестве

подвижных товарных складов поточных линий".

Глобальные

источники поставок

В настоящее время происходят масштабные

изменения

в мировой экономике. В результате ф

крушения социалистической системы в Восточ-

v

ной

Европе, обновления таких стран, как Венгрия и

Глава

12. Управление

закупками

397

НОВАЦИЯ

Грузовики в качестве подвижных

товарных

складов

поточных

линии

Кажется,

что у товарных складов "выросли" колеса.

Названные

"подвижными материальными запасами", грузовики стали местом сосредоточения матери-

альных резервов системы "точно в срок"; 18-колесные грузовики останавливаются у предприятий для

разгрузки комплектующих, которые затем поступают непосредственно на сборочные линии, минуя то-

варные склады.

"Компании

сейчас точно планируют свои потребности в материальных запасах, поэтому нет необхо-

димости в промежуточных товарных складах", — говорит Дон Шнайдер, президент концерна грузовых

автомобилей

Schneider

National

Inc. и член Федерального резервного банка в Чикаго.

Строго говоря, методы поставок "точно в срок" не новы. Но поскольку все больше компаний меняют

свое отношение к этому

подходу,

компании по перевозкам (грузовики и железнодорожные вагоны) стали

функционировать

в качестве товарных складов для многих производителей, являя собой еще один пара-

докс экономического возрождения.

Строительство складских помещений упало с 18% в 1992

году

до 9% в 1993

году,

как раз в то время,

когда экономика находилась на подъеме и площади магазинов и торговых центров увеличились на 6 и

12% соответственно.

Для компаний, занимающихся перевозками, это означало расширение бизнеса, но одновременно и

повышение

требований клиентов. Многие компании-перевозчики говорят, что еще совсем недавно на

них давило требование поставки деталей в очень короткий промежуток времени. "Иногда это

"окно"

со-

ставляет меньше десяти минут", — говорит Лерри Малки, президент компании

Ryder

Dedicated

Logistics

Inc., подразделения по оказанию транспортных

услуг

компании

Ryder

Systems

Inc. в Майями.

Описанное

использование грузовиков позволяет снизить стоимость рабочего места, освободить

капи-

талы для инвестиций в оборудование или нанять новых рабочих. "Сократились размеры подсобных по-

мещений,

так как нет необходимости хранить резервный запас, а это означает, что освободилось больше

места для торговли", — говорит м-р Малки.

Но

полагаться только на доставку материальных запасов грузовиками и иметь небольшие резервы, все

же рискованно. Совместное предприятие компаний

General

Motors

и

Toyota

Motor

во Фремонте, штат Ка-

лифорния,

однажды вынуждено было остановить свою сборочную линию из-за того, что грузовик, осу-

ществляющий поставки по системе "точно в срок", сломался в дороге.

Кэн

Симонсон, главный экономист Американских организаций перевозчиков (American Tracking

Associations), говорит, что перевозки по системе "точно в срок" лучше работают в районах страны, не пе-

регруженных транспортными потоками.

Занимающиеся

перевозками компании прошли длинный путь устранения внезапных поломок во время

доставки. М-р Шнайдер из компании

Schneider

National

гордится тем, что ни одна поставка не была сорва-

на,

несмотря на морозную зимнюю погоду, доставившую прошлой зимой много неприятностей всей стране.

Рассматриваемый метод

дает

возможность компаниям-перевозчикам и их клиентам прослеживать

движение

груза

в каждый момент времени. При возникновении проблем у грузовика с грузом можно не-

медленно послать другой грузовик и забрать этот груз. Кроме того, грузовики стали значительно надеж-

нее в техническом плане.

Источник.

Lucinda

Harper,

"Trucks

Keep

Inventories

Rolling

Past

Warehouses

to

Production

Lines",

The

Wall

Street

Jour-

nal,

February

7, 1994,

p. A7A.

Перепечатано

с

разрешения

The Wall

Street

Journal

©

1994

Dow

Jones

&

Co.,

Inc. Bee

права

защищены.

Чехословакия (теперь разделенной на две страны — Сло- (Североамериканское соглашение о свободной торговле)

вакию и Чешскую Республику), плюс новые рынки в и GATT (Генеральное соглашение по тарифам и торгов-

Турции и Южной Африке, появились новые перспекти- ле). Китай представляет собой гигантский рынок, и в на-

вы.

Уже видны результаты таких соглашений, как NAFTA стоящее время он стал выгодным торговым партнером.

398

Часть

IV. Управление снабжением

Закупки

на международном рынке

Существует ряд терминов, которые использу-

ются примерно равноценно:

глобальные

закупки

('Global Purchasing^,

глобальные

источники

поста-

^'

вок (Global Sourcing),

зарубежные

источники

поставок

foreign

SourcingJ,

международные

источники

поставок

(International

Sourcing),

многонациональные

источники

по-

ставок

(Multinational SourcingJ и различные комбинации

вышеперечисленных терминов.

Первоначально

международные закупки являлись по-

пыткой

уменьшить производственные затраты в

ходе

кон-

куренции

— прежде всего международной конкуренции.

Использование

мировых источников поставок в настоя-

щее время преследует скорее стратегические цели, т.е. оз-

начает ориентацию на наличие изделий, технологий и

время доставки, а также на наличие рабочей силы и обес-

печение качества.

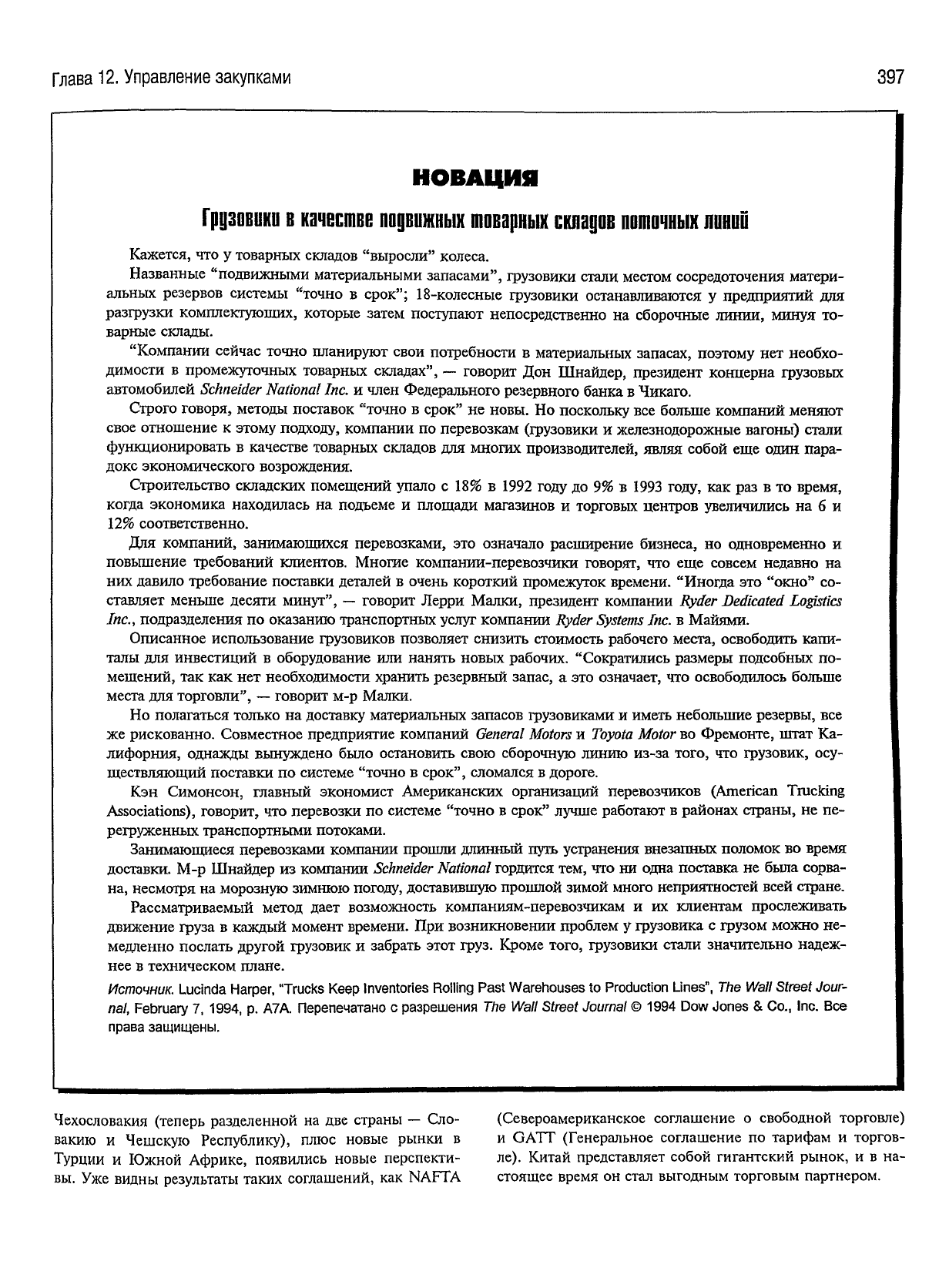

Что,

с точки зрения закупок, побуждает фирмы выхо-

дить на зарубежные рынки? При изучении 149 фирм Лау-

ра М. Бироу (Laura M. Birou) и Стэнли Е. Фаусетт

(Stanley E. Fawcett) обнаружили две главные причины ис-

пользования

фирмами международных закупок — более

низкие

цены и доступ к отсутствующим в США товарам.

В табл. 12.7 приведен перечень причин выхода на

между-

народные закупки. Обычно считают, что США превосхо-

дят

другие

страны по технологии и качеству изготовления

изделий,

но обратите внимание на пп. 4 и 5 таблицы: со-

временные технологии и высококачественные изделия

есть и в зарубежных источниках.

Таблица

12.7.

Причины

использования зарубежных

источников поставок

Причины

использования

зарубежных

источников

Процент

поставок

фирм

Более низкие цены зарубежных источников 74% фирм

Наличие

зарубежных

изделий,

отсутствующих

49

внутри страны

Ориентация фирмы

на

мировые рынки

28

Передовые технологии зарубежных источников

26

Высококачественные изделия зарубежных

25

источников

Обострение мировой конкуренции

19

Развитие иностранного инвестирования

17

(предшествует глобальному производству

или

маркетингу)

Удовлетворение встречной торговли или

17

местных требований

Возможность

лучшего сервиса и доставки

8

Источник.

Перепечатано

с

разрешения издателя National Asso-

ciation

of

Purchasing Management, Inc.;

Laura

M. Birou and Stanley

E.

Fawcett, "International Purchasing: Benefits, Requirements,

and

Challenges", International Journal

of

Purchasing

and

Materials

Management,

Spring 1993,

p. 34.

Мировые

источники поставок типичны для более чем

половины

фирм с суммой годовых продаж свыше 10 мил-

лионов

долларов. В табл. 12.7 бросается в глаза неболь-

шой

процент фирм, использующих зарубежные источни-

ки

услуг.

В табл. 12.8 показано, что наряду с высоким

уровнем зарубежных закупок (от 69 до 81%) материалов,

деталей и оборудования, использование зарубежных

услуг

составляет всего лишь 16%. В табл. 12.8 приведены также

статьи затрат, используемые при оценке зарубежных ис-

точников

закупок. Здесь

следует

отметить, что большая

часть статей затрат на зарубежные закупки отличается от

статей затрат на закупки внутри страны, из-за дополни-

тельных расходов, связанных со спецификой иностран-

ных поставщиков и валютными курсами.

Таблица

12.8.

Статьи затрат, используемые для оцен-

ки

зарубежных источников поставок

ТИП

закупки

Процент

респондентов,

частично

использующих

зару-

бежные

источники

поставок

Материалы

76%

Машины и оборудование

69

Комплектующие

81

Услуги

16

Статьи затрат

1.

Цена единицы продукции

2. Налоги

на

экспорт

3.

Международные транспортные налоги

4.

Страховка

и

пошлины

5. Комиссионные

6.

Аккредитив

7.

Денежные затраты

8. Внутренние грузовые затраты

9.

Износ

10.

Стоимость брака

11.

Ущерб при перевозке

12.

Затраты хранения

13.

Техническая поддержка

14.

Затраты

на

командировки служащих

^^

Источник.

Joseph

R.

Carter and

Ram

Narasimhan, "Purchasing

in

the

International Marketplace: Implications

for

Operations", Journal

of

Purchasing

and

Materials

Management,

Summer 1990, p. 6,

8.

При

правильном использовании международ-

ные

источники поставок становятся мощным

оружием в конкурентной борьбе. Они заставляют

стабилизировать производство, упрощать конструкции,

сокращать количество комплектующих и узлов, а также

повышать качество. Кроме того, международные поставки

способствуют укреплению сотрудничества

между

произ-

водственным персоналом и служащими маркетинговых и

закупочных служб.

Глава

12. Управление

закупками

399

S

В

главе

6 рассматривался вопрос сертификации по-

ставщиков для обеспечения должного уровня качества и

выполнения

поставок.

На

мировом рынке сервисная индустрия нуж-

дается в такой же логистической поддержке, как

и

производство, независимо от вида деятельно-

сти: поставка материалов, размещение объектов или мо-

ниторинг материальных, людских, информационных по-

токов и идей.

Для управления международными поставками конкрет-

ные организационные формы менее важны, чем четкое

распределение прав и обязанностей. Имеет значение и сис-

тема поощрений и вознаграждений фирмы. Задачи фирмы

должны четко определяться, а их выполнение — матери-

ально стимулироваться. Фирмы

могут

устанавливать

специфические задачи, например минимизацию стоимости

закупок и транспортирования. Однако, несмотря на значи-

мость, минимизацию затрат не

следует

ставить на первое

место, так как конечной целью является выбор поставщи-

ков,

которые

могут

стать стратегическими партнерами, на-

чиная

со стадии разработки изделия.

Международная

дистрибуция

Как

фирма начинает планировать

междуна-

родные поставки? В табл. 12.9 приведены источ-

ники

поставок (фирмы, производящие изделия

ч

или

услуги)

и посредники. Если фирма еще не имеет

опыта прямых закупок, то для

выхода

на международный

рынок

лучше

привлечь посредников. Кратко прокоммен-

тируем каждый из этих источников.

Таблица

12.9.

Формы международных каналов распределения

Преимущества

Недостатки

Посредники

Дистрибьюторы

Покупают и перепродают товары.

Принимают заказы

и

платежи.

Пре-

доставляют гарантийные обязатель-

ства. Могут предлагать обучение

клиентов

Представители

изготовителя

Принимают заказы

от

имени источни-

ка;

за

услуги получают комиссионные.

Могут

обеспечивать техническую

и

коммерческую поддержку

Брокеры

За

вознаграждение сводят вместе

заинтересованные стороны

для со-

вершения сделок (транзакций). Диа-

пазон услуг очень широк

Торговые

компании

Широкий

диапазон видов деятельно-

сти:

брокерство, представительство,

дистрибуция, программный менедж-

мент

Решают культурные, коммерческие

и

технические задачи.

Если

доставка

в

США,

то

оплата в

долларах,

условия

оплаты

—

стандартные. Легко устра-

няются дефекты

Решают культурные, коммерческие

и

технические задачи.

Их

услуги обычно

дешевле,

чем

дистрибьюторов

Наименее дорогие посредники. Оказы-

вают широкий спектр услуг. Могут

иметь тесные контакты

в

промышлен-

ности.

Большинство из

них

готовы

вес-

ти переговоры

Связи

по

всему миру, самый широкий

круг

источников снабжения.

Обладают

большим опытом

и

возможностями.

Практически отсутствуют культурные

и

языковые проблемы

Главные

источники

Большие

транснациональные

корпорации

Большая

часть международного биз-

неса. Могут предпочесть новых кли-

ентов через дистрибуцию или амери-

канские

дочерние компании, которые

нельзя рассматривать как офшорный

источник

Высокий потенциал; возможность

вы-

игрыша

от

экономии

на

масштабе.

Хо-

рошая поддержка, обучение, обеспече-

ние гарантии. Практическое отсутствие

культурных

и

языковых барьеров

Производители

среднего

масштаба

Подавляющее большинство возмож-

ных источников. Государственные

или частные

организации.

Большин-

ство уже занимаются

экспортом.

Мо-

гут

иметь представительство

США в

бюро по связям

Низкие издержки при приемлемом

уровне

риска.

Наличие

возможностей

для тесных долгосрочных взаимоотно-

шений

Являются

самыми

дорогими

источниками; поку-

патель

оплачивает прибыль и накладные расхо-

ды как

производителя,

так

и

дистрибьютора.

Час-

то оплата совершается

в

иностранной валюте.

Условия

оплаты

—

аккредитив

Оплата

в

иностранной валюте. Для зарубежной

компании условия

оплаты

—

аккредитив.

Не

не-

сут

никакой

гарантийной ответственности и прак-

тически не занимаются исправлением дефектов

Несут наименьшую ответственность за источник

или изготовление

продукции,

за

выполнение га-

рантий.

Оказывают слабую техническую под-

держку.

Оплата в

иностранной валюте, возмо-

жен аккредитив

Обычно

это

дорогостоящая альтернатива. Боль-

шинство предпочитает торговать

на

уже сущест-

вующих рынках или создавать рынок для новой

продукции,

а

не заниматься индивидуальными

запросами.

Из-за

низкого

масштаба производства

большинство покупателей имеют незначитель-

ный выигрыш

Из-за

масштаба немногие покупатели имеют

выигрыш.

Отсутствие выгод при закупках через

американские дочерние компании

Необходимость

в

преодолении

культурных

и

языковых барьеров. Иностранная валюта,

ак-

кредитив

400

Часть

IV. Управление снабжением

Окончание

табл.

12.9

Преимущества

Недостатки

Небольшие

специализированные

фирмы

Обычно частные

и

принадлежащие

одному человеку фирмы. Обладают

ограниченными возможностями,

обычно оказывают одну услугу

или

выполняют один технологический

процесс

Не

имеющие

выхода на рынок (внутрифирменный)

Самые низкие

издержки.

Возможность

оказания услуг

с

учетом индивидуаль-

ных пожеланий и требований потреби-

теля

Филиалы или субподрядчики, контро-

лируемые более крупными фирмами

через инвестиции или невыгодные

закупки

При доступности могут быть очень де-

шевыми и дисциплинированными

в

плане качества

и

выполнения заказов

в

срок

Наиболее вероятно наличие культурных и язы-

ковых проблем. Покупатель несет ответствен-

ность

за фрахт

(транспортировку), сделку.

Ино-

странная валюта, аккредитив

Обычно

не

желают или препятствуют получе-

нию прямых

заказов.

Наличие дополнительных

издержек

в

случае использования таких фирм

через головную компанию

Источник.

Thomas

К.

Hickman

and William M.

Hickman,

Jr.,

Global Purchasing:

How to Buy

Goods

and

Serveces

in

Foreign Markets

(Homewood,

IL:

Business

One

Irwin, 1992), p. 58-59. Перепечатано

с

разрешения McGraw-Hill Companies.

Компания

Campbell

использует систему, которую называет "непрерывным пополнением товаров" (Continuous

Product Replenishment—

CPR). В

магазин розничной торговли продуктами питания продукция компании

Campbell

поступает

с

завода

для

пополнения запасов

по

мере

того,

как

покупатели разбирают товар, причем

в том

же

количестве,

в

каком куплен товар

CPR

осуществляется

с

помощью системы электронного заказа,

управляемой компанией

Campbell,

что

освобождает

от

этой проблемы розничную торговлю Стабильное про-

изводство,

поддерживающее определенные уровни запасов, ведет

к

финансовой эффективности всех звень-

ев снабженческой цепи.

Дистрибьютор

обычно имеет в продаже широкий ас-

сортимент товаров производителя и эксклюзивные права

на

их продажу на определенной территории. В слабораз-

витых странах эти права широко варьируются.

Представитель

производителя

не имеет в продаже ассор-

тимента товаров, но это продавец, получающий комисси-

онные.

Обычно представители производителя имеют экс-

клюзивные права или на определенной территории, или на

определенную категорию потенциальных клиентов. Глав-

ная

задача

брокера

— свести вместе потенциальных покупа-

телей и поставщиков,

хотя

брокеры

могут

предлагать и

другие

дополнительные

услуги.

Торговые

компании

предос-

тавляют разнообразные

услуги,

даже

финансовые и марке-

тинговые. При необходимости они

могут

оказывать поку-

пателю или поставщику техническую помощь.

Главные

источники

(снабжения) — это производители.

Если фирма имеет опыт в международных закупках, ей

лучше

работать напрямую с главным источником, а не

через посредника. Это не только дешевле, но и уменьшает

риск

сбоя в поставках. Из главных источников поставок

(крупные транснациональные компании, производители

среднего размера, небольшие специализированные фир-

мы и фирмы, не имеющие

выхода

на рынок)

лучше

всего

выбирать небольшие специализированные фирмы. При

работе с мелкими компаниями

могут

возникнуть пробле-

мы коммуникаций, транзакций и транспортировки, но

при

хорошо налаженных связях для поставки достаточно

и

мелких компаний.