Чейз, Ричард, Б., Эквилайн, Николас, Дж., Якобе, Роберт, Ф. Производственный и операционный менеджмент

Подождите немного. Документ загружается.

Глава

20. Синхронное производство и теория ограничений

631

"Узкие места" и ресурсы

ограниченной мощности

"УЗКИМ

местом"

(Bottleneck),

ИЛИ

"недостаточным

ре-

сурсом", называют любой ресурс, мощность (пропускная

способность) которого меньше,

чем

потребность

в нем

1

.

Это ограничение внутри системы, которое лимитирует

средства

в

системе. Именно

в

этом месте производствен-

ного процесса поток истощается

и

превращается

в

узкий

ручеек. Недостаточным ресурсом может быть станок,

ма-

локвалифицированная

рабочая сила либо неспециализи-

рованный

инструментарий. Исследования, проведенные

на

различных производственных предприятиях, показали,

что "узкие места" есть

на

большинстве заводов

и

фабрик.

Если

же они

отсутствуют,

это

указывает

на

наличие

в

системе избыточных производственных мощностей

и на

возможность

ее

уменьшения

до

появления таких недоста-

точных ресурсов (например, увеличением времени налад-

ки

оборудования

или

сокращением производственной

мощности).

Этот вопрос обсуждается

в

этой главе.

Производственную

мощность

можно определить

как

время,

доступное

для

производства

той или

иной продук-

ции,

т.е. без

времени, необходимого

для

технического

об-

служивания.

Избыточным

ресурсом

(Nonbottleneck) счита-

ется любой ресурс, мощность которого превышает

по-

требность

в нем, т.е.

такой

ресурс

не

может работать

непрерывно,

поскольку

в

этом

случае

будет

производить-

ся

больший объем продукции,

чем

требуется. Следова-

тельно, избыточный

ресурс

предполагает наличие време-

ни

простоя.

Ресурсом

ограниченной

мощности

(Capacity-Constrained

Resource

— CCR)

является ресурс, загрузка которого

практически

соответствует

его

мощности

и

который,

при

условии,

что его

работа

не будет

четко спланирована,

мо-

жет стать недостаточным ресурсом ("узким местом").

На-

пример,

таким ресурсом может быть участок

на

производ-

стве, выпускающем продукцию

по

заказу,

на

который

по-

ступают

детали

из

разных источников. Если поступления

из

этих источников спланированы

так, что это

приводит

к

периодическим

простоям ресурса

CCR,

продолжитель-

1

Термин

bottleneck

имеет эквивалент

в

русской производствен-

ной

терминологии

узкое

место,

который

по

смыслу примерно

соответствует

дословному переводу

с

английского

—

горлышко

бутылки.

Вместе

с

этим термином авторы используют противо-

положный

ему

термин

nonbottleneck,

подобрать

для

которого

простой

русский аналог затруднительно. Одновременно

с

этими

двумя

терминами авторы используют термин

Capacity-Constrained

Resource

— CCR,

который наиболее точно можно передать

как

ресурс

ограниченной

мощности.

Учитывая совместное использова-

ние

этих

трех

терминов

и

общность предмета,

к

которому

они

относятся

(ресурс), здесь используются соответственно термины

недостаточный ресурс, избыточный ресурс и ресурс ограниченной

мощности.

Однако, учитывая прекрасную аналогию

"бутылочного горлышка"

с

рассматриваемыми производствен-

ными

ситуациями,

для

термина

bottleneck

в

переводе использует-

ся

и

второе значение

узкое

место.

—

Прим.

ред.

ность

которых превышает время неиспользования

его

мощностей,

такой

ресурс

ограниченной мощности

пре-

вращается

в

недостаточный ресурс.

Эта

ситуация возмож-

на

также

при

изменении размера партии либо если одна

из

операций

в

начале процесса

по

какой-то причине

не

выполняется

сразу

и не

обеспечивает необходимого объе-

ма работ

для

CCR.

Основные Опоки построения

производства

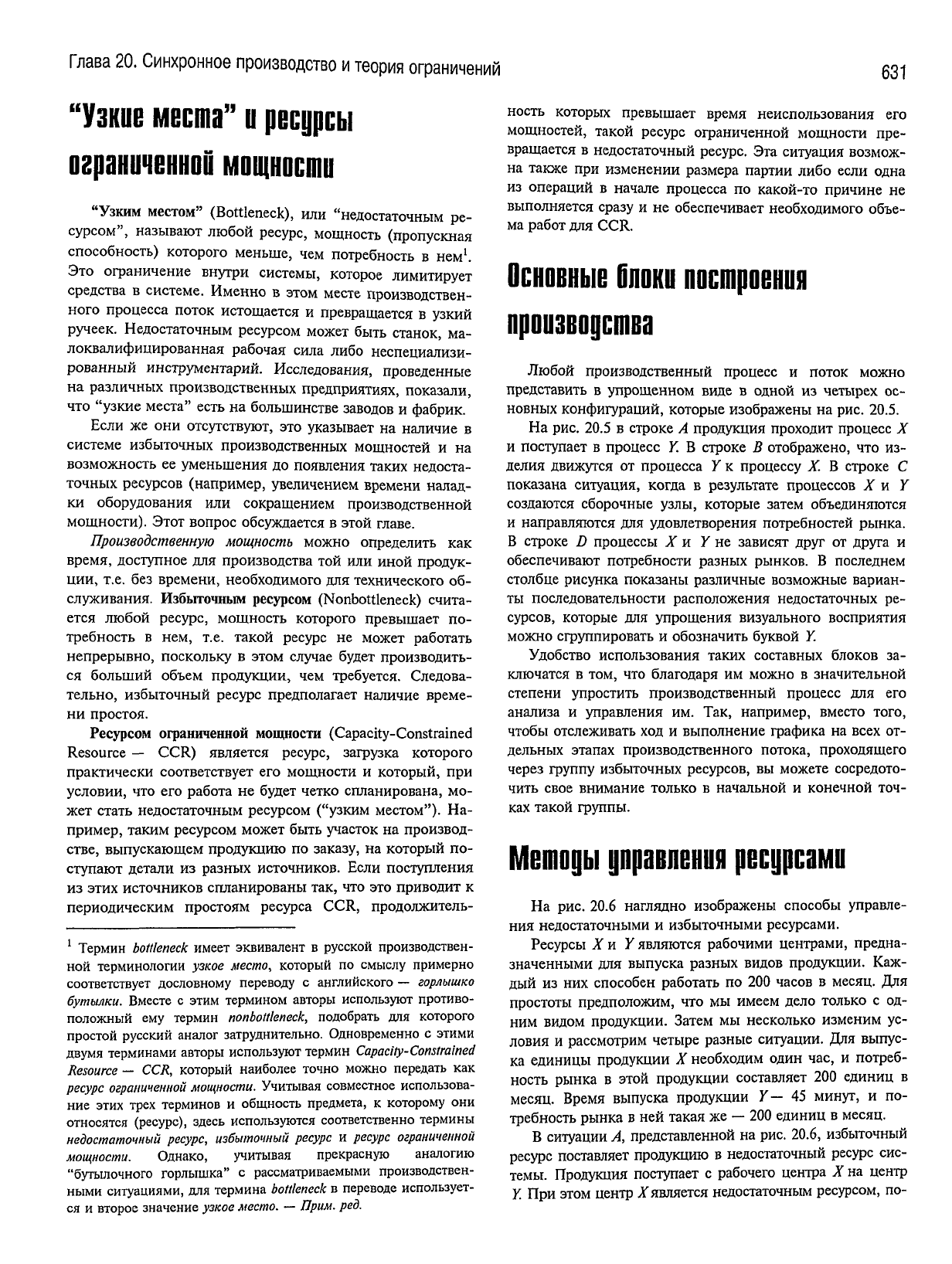

Любой производственный процесс

и

поток можно

представить

в

упрощенном виде

в

одной

из

четырех

ос-

новных

конфигураций, которые изображены

на

рис.

20.5.

На

рис.

20.5 в

строке

А

продукция проходит процесс

X

и

поступает

в

процесс

Y. В

строке

В

отображено,

что из-

делия движутся

от

процесса

Y к

процессу

X. В

строке

С

показана

ситуация, когда

в

результате

процессов

X и Y

создаются сборочные узлы, которые затем объединяются

и

направляются

для

удовлетворения потребностей рынка.

В

строке

D

процессы

/и Уне

зависят

друг от

друга

и

обеспечивают потребности разных рынков.

В

последнем

столбце рисунка показаны различные возможные вариан-

ты последовательности расположения недостаточных

ре-

сурсов, которые

для

упрощения визуального восприятия

можно

сгруппировать

и

обозначить буквой

Y.

Удобство

использования таких составных блоков

за-

ключатся

в том, что

благодаря

им

можно

в

значительной

степени

упростить производственный процесс

для его

анализа

и

управления

им. Так,

например, вместо того,

чтобы отслеживать

ход и

выполнение графика

на

всех

от-

дельных этапах производственного потока, проходящего

через

группу

избыточных ресурсов,

вы

можете сосредото-

чить свое внимание только

в

начальной

и

конечной

точ-

ках такой группы.

Методы

управления

ресурсами

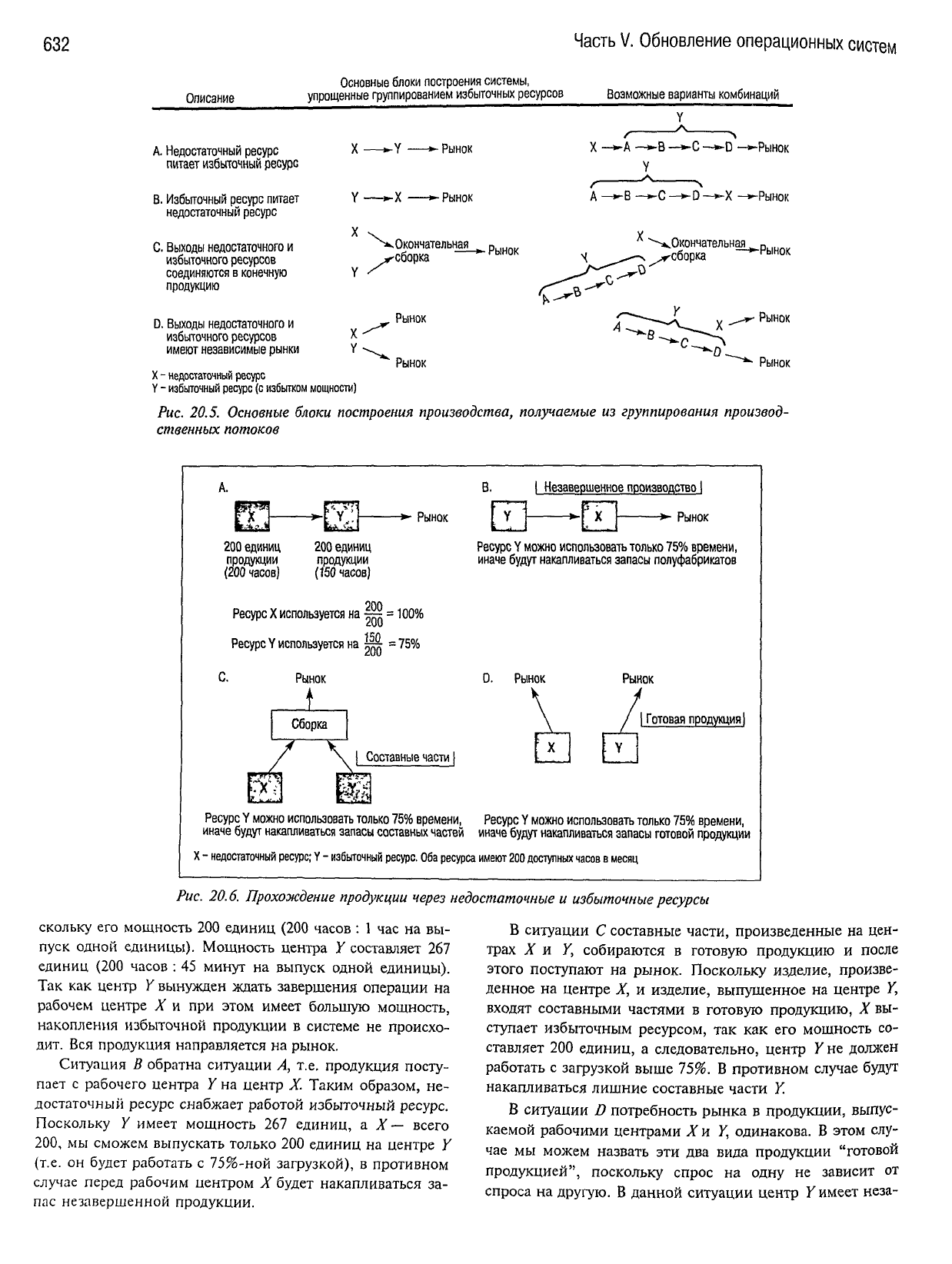

На

рис. 20.6

наглядно изображены способы управле-

ния

недостаточными

и

избыточными ресурсами.

Ресурсы

X п Y

являются рабочими центрами, предна-

значенными

для

выпуска разных видов продукции.

Каж-

дый

из них

способен работать

по 200

часов

в

месяц.

Для

простоты предположим,

что мы

имеем

дело

только

с од-

ним

видом продукции. Затем

мы

несколько изменим

ус-

ловия

и

рассмотрим четыре разные ситуации.

Для

выпус-

ка

единицы продукции

X

необходим один

час, и

потреб-

ность

рынка

в

этой продукции составляет

200

единиц

в

месяц.

Время выпуска продукции

Y— 45

минут,

и по-

требность рынка

в ней

такая

же — 200

единиц

в

месяц.

В

ситуации

А,

представленной

на

рис.

20.6,

избыточный

ресурс

поставляет продукцию

в

недостаточный

ресурс

сис-

темы. Продукция поступает

с

рабочего центра

X на

центр

Y.

При этом центр

X

является

недостаточным ресурсом,

по-

632

Часть

V.

Обновление

операционных

систем

Описание

Основные

блоки

построения

системы,

упрощенные

группированием

избыточных

ресурсов

Возможные

варианты

комбинаций

А. Недостаточный ресурс

питает

избыточный

ресурс

B.

Избыточный

ресурс

питает

недостаточный

ресурс

C. Выходы

недостаточного

и

избыточного

ресурсов

соединяются

в конечную

продукцию

D. Выходы

недостаточного

и

избыточного

ресурсов

имеют

независимые

рынки

Y—.-X

X

-

Рынок

- Рынок

-^

X

Y

«ончательная

сборка

Рынок

Рынок

- Рынок

Рынок

Рынок

X

-

недостаточный ресурс

Y

-

избыточный ресурс (с избытком мощности)

Рис. 20.5.

Основные

блоки

построения

производства,

получаемые

из

группирования

производ-

ственных

потоков

А.

В.

Л.-г.:

Рынок

Незавершенное производство

I

>~ Рынок

•Е*

200

единиц

продукции

(200

часов)

200

единиц

продукции

(150

часов)

Ресурс

Y

можно

использовать

только

75%

времени,

иначе

будут

накапливаться

запасы

полуфабрикатов

20П

Ресурс

X

используется на

—^ =

100%

PecypcY

используется на

Ш

=75%

С.

Рынок

t

Сборка

D. Рынок

\

Рынок

/

\ / |

Готовая

продукция

/ \ |

Составные

части

|

й

\

;

х . Y

Ресурс

Y

можно использовать только 75% времени, Ресурс

Y

можно использовать только 75% времени,

иначе будут накапливаться запасы составных частей иначе будут накапливаться запасы готовой продукции

X

-

недостаточный ресурс;

Y -

избыточный ресурс. Оба ресурса имеют 200 доступных

часов

в

месяц

Рис. 20.6.

Прохождение

продукции

через

недостаточные

и

избыточные

ресурсы

скольку его мощность 200 единиц (200 часов : 1 час на вы-

пуск одной единицы). Мощность центра У составляет 267

единиц (200 часов : 45 минут на выпуск одной единицы).

Так

как центр Y вынужден

ждать

завершения операции на

рабочем центре X и при этом имеет

большую

мощность,

накопления

избыточной продукции в системе не происхо-

дит. Вся продукция направляется на рынок.

Ситуация В обратна ситуации А, т.е. продукция посту-

пает с рабочего центра Y на центр X. Таким образом, не-

достаточный

ресурс

снабжает работой избыточный ресурс.

Поскольку У имеет мощность 267 единиц, a X— всего

200, мы сможем выпускать только 200 единиц на центре Y

(т.е. он

будет

работать с 75%-ной загрузкой), в противном

случае

перед рабочим центром X

будет

накапливаться за-

пас незавершенной продукции.

В ситуации С составные части, произведенные на цен-

трах

X и Y, собираются в

готовую

продукцию и после

этого поступают на рынок. Поскольку изделие, произве-

денное на центре X, и изделие, выпушенное на центре Y,

входят

составными частями в

готовую

продукцию, X вы-

ступает

избыточным ресурсом, так как его мощность со-

ставляет 200 единиц, а следовательно, центр

К

не должен

работать с загрузкой выше 75%. В противном

случае

будут

накапливаться лишние составные части Y.

В ситуации D потребность рынка в продукции, выпус-

каемой рабочими центрами Хм Y, одинакова. В этом слу-

чае мы можем назвать эти два вида продукции "готовой

продукцией", поскольку спрос на одну не зависит от

спроса на

другую.

В данной ситуации центр Y имеет неза-

Глава

20. Синхронное производство

и

теория ограничений

633

висимый от X доступ к материалам и, в силу того, что он

обладает более высокой производственной мощностью

для удовлетворения потребностей рынка, он может вы-

пускать продукции больше, чем способен принять рынок.

Однако при таких условиях создавались бы запасы не-

нужной готовой продукции.

Четыре описанные выше ситуации демонстрируют ха-

рактеристики недостаточных и избыточных ресурсов и их

взаимосвязь с производством и рыночным спросом. Они

показывают, что практика применения в промышленно-

сти уровня загрузки ресурсов в качестве критерия

эффек-

тивности способна приводить к чрезмерной загрузке не-

достаточных ресурсов и, как результат, к наращиванию

избыточных товарно-материальных запасов.

Временные

компоненты

Продолжительность производственного цикла склады-

вается из следующих временных компонентов.

1.

Время

наладки

— время, которое деталь проводит в ожи-

дании наладки ресурса для выпуска данной детали.

2.

Время

обработки

— время, на протяжении которого де-

таль находится в обработке.

3.

Время

ожидания

обработки

— время, в течение которого

деталь ожидает освобождения занятого ресурса.

4.

Время

ожидания

сборки

— время, на протяжении кото-

рого деталь ожидает не освобождения ресурса, а другой

детали, с которой ее нужно объединить в процессе

сборки.

5.

Время

простоя

— неиспользованное время; иными сло-

вами, продолжительность цикла за исключением суммы

времени наладки, обработки и ожидания обработки и

сборки.

Для детали, проходящей через недостаточный ресурс,

наиболее продолжительным

будет

время ожидания обра-

ботки. Как мы увидим из дальнейшего обсуждения в этой

главе, это вызвано тем, что ресурсы данного типа обычно

обеспечены объемом работы, необходимым для их полной

загрузки. При прохождении же детали через избыточный

ресурс самым продолжительным

будет

время ожидания

сборки.

Деталь просто остается на месте, ожидая прибы-

тия

другой комплектующей, после чего проводится их

сборка.

Специалисты, занимающиеся составлением производст-

венных графиков, часто стремятся к экономии времени на-

ладки. Представим, что для сокращения такого времени в

два раза плановик соответствующим образом увеличил раз-

мер партии. В этом

случае

удвоенный размер партии при-

водит в двойному увеличению всех

других

временных ком-

понентов производственного цикла (времени обработки и

времени ожидания обработки и сборки). В результате уве-

личения

этих периодов в два раза, вызванного сокращени-

ем в два раза времени наладки, происходит приблизительно

удвоение объема незавершенного производства и инвести-

ций

в товарно-материальные запасы.

Идентификация

недостаточных

ресурсов

Известно два способа поиска в системе недостаточного

ресурса (или нескольких). Один заключается в запуске

шаблона производственной мощности ресурса; а вто-

рой — в использовании накопленного предприятием опы-

та, наблюдении за системой в действии и обсуждении ее

характеристик с рабочими и руководителями производст-

венных участков.

Шаблон

мощности ресурса можно создать в результате

наблюдения за загрузкой каждого ресурса продукцией,

прохождение которой через данный ресурс запланировано

графиком.

При прогонке шаблона мощности мы исходим

из

предположения, что наши данные относительно точ-

ны,

хотя и необязательно безупречны. В качестве примера

рассмотрим ситуацию, при которой продукция направля-

ется через ресурсы М1-М5. Предположим, что первона-

чальные вычисления загрузок каждого из этих ресурсов

данной продукцией дали следующие результаты:

Л/1 — 130%-ная загрузка мощности;

Л/2 — 120%-ная загрузка мощности;

Л/3 — 105%-ная загрузка мощности;

Л/4 — 95%-ная загрузка мощности;

Л/5 — 85%-ная загрузка мощности.

При

проведении этого первоначального анализа мы

можем не обращать внимания на ресурсы с низким про-

центом загрузки, поскольку они избыточны и не должны

стать проблемой. Имея на руках приведенный выше спи-

сок,

следует

отправиться непосредственно в цех и прове-

рить все пять операций. Обратите внимание, что ресурсы

Л/1,

Ml и

МЪ

перегружены. Это означает, что их заплани-

рованная

мощность превышает реальную. В такой ситуа-

ции

мы наверняка увидим перед ресурсом М\ большое

скопление материальных запасов. В противном

случае

можно считать, что

где-то

в системе

существует

ошибка,

возможно, в маршрутной карте или в списке материалов.

Представим теперь, что в результате наблюдений и бесед

с персоналом цеха выяснилось, что ошибки

существуют

в

ресурсах Ml, Ml, МЪ и Л/4. Мы отслеживаем эти ошибки,

проводим необходимые исправления и заново запускаем

шаблон мощности, в результате чего получаем следующие

данные:

Ml — 110%-ная загрузка мощности;

Ml — 115%-ная загрузка мощности;

МЪ

— 105%-ная загрузка мощности;

Л/4 — 90%-ная загрузка мощности;

Л/5 — 85%-ная загрузка мощности.

Как

мы видим, ресурсы Л/1, Л/2 и Л/3 по-прежнему

загружены сверх их мощности, но показатель загрузки ре-

сурса Ml наиболее проблемный. Итак, если на данный

момент мы уверены в правильности полученных результа-

тов, этот ресурс можно считать недостаточным ресурсом

нашей

производственной системы.

Если данные содержат слишком много ошибок, воз-

можно,

что для их достоверного анализа не стоит тратить

время на исправление всех этих ошибок (что может за-

нять

месяцы). Вполне вероятно, что в этом

случае

на-

634

Часть

V. Обновление операционных систем

много эффективнее воспользоваться классификацией VAT

(мы

подробно обсудим ее в этой главе) и на ее основе

разработать план действий. Определение типа предпри-

ятия

(V, А или Т) помогает направить аналитика именно

в

то место в системе, в котором, по всей вероятности,

должен находиться недостаточный ресурс. Чтобы его

идентифицировать,

воспользуйтесь VAT-классификацией,

после чего отправляйтесь в цех и наблюдайте и прислу-

шивайтесь. Беседуя с рабочими и мастерами участков в

цеху,

вы вполне можете услышать замечания: "Нам вечно

приходится ждать деталей со станка с ЧПУ" или "Мне

подают больше деталей, чем я способен обработать, и я

просто не успеваю за процессом". Именно такие коммен-

тарии и должны лечь в основу дальнейших мероприятий.

Экономия времени

Напомним,

что недостаточным ресурсом является ре-

сурс, мощность которого меньше, чем потребность, опре-

деляемая выпускаемой им продукцией. Поскольку мы со-

средотачиваем внимание на недостаточных ресурсах как

на

ограничении

выручки

(которая определяется как объем

продаж),

мощность таких ресурсов

будет

меньше рыноч-

ного спроса на продукцию. Существует целый ряд спосо-

бов экономии времени в недостаточном ресурсе (лучшее

инструментальное обеспечение, использование более ква-

лифицированной

рабочей силы, увеличение размеров

партий,

сокращение времени наладки и т.д.), но насколь-

ко

ценным

будет

это сэкономленное время? Невероятно

ценным!

Один

час,

сэкономленный

в

недостаточном

ресурсе,

до-

бавляет

час ко

всей

производственной

системе.

А что можно сказать о времени, сэкономленном в из-

быточном ресурсе?

Один

час,

сэкономленный

в

избыточном

ресурсе,

— не

что

иное

как

мираж.

Мы

просто

увеличиваем

время

про-

стоя

данного

ресурса

на

один

час.

Поскольку

избыточный ресурс обладает большей

мощностью, чем нужно для обеспечения текущих потреб-

ностей

в системе, он уже изначально содержит в себе

время простоя. Меры, направленные на экономию вре-

мени

в этом ресурсе, не приводят к увеличению показате-

ля

использования ресурсов в системе, а только увеличи-

вают время простоя.

Цена

превращения

избыточного

ресурса в

недостаточный

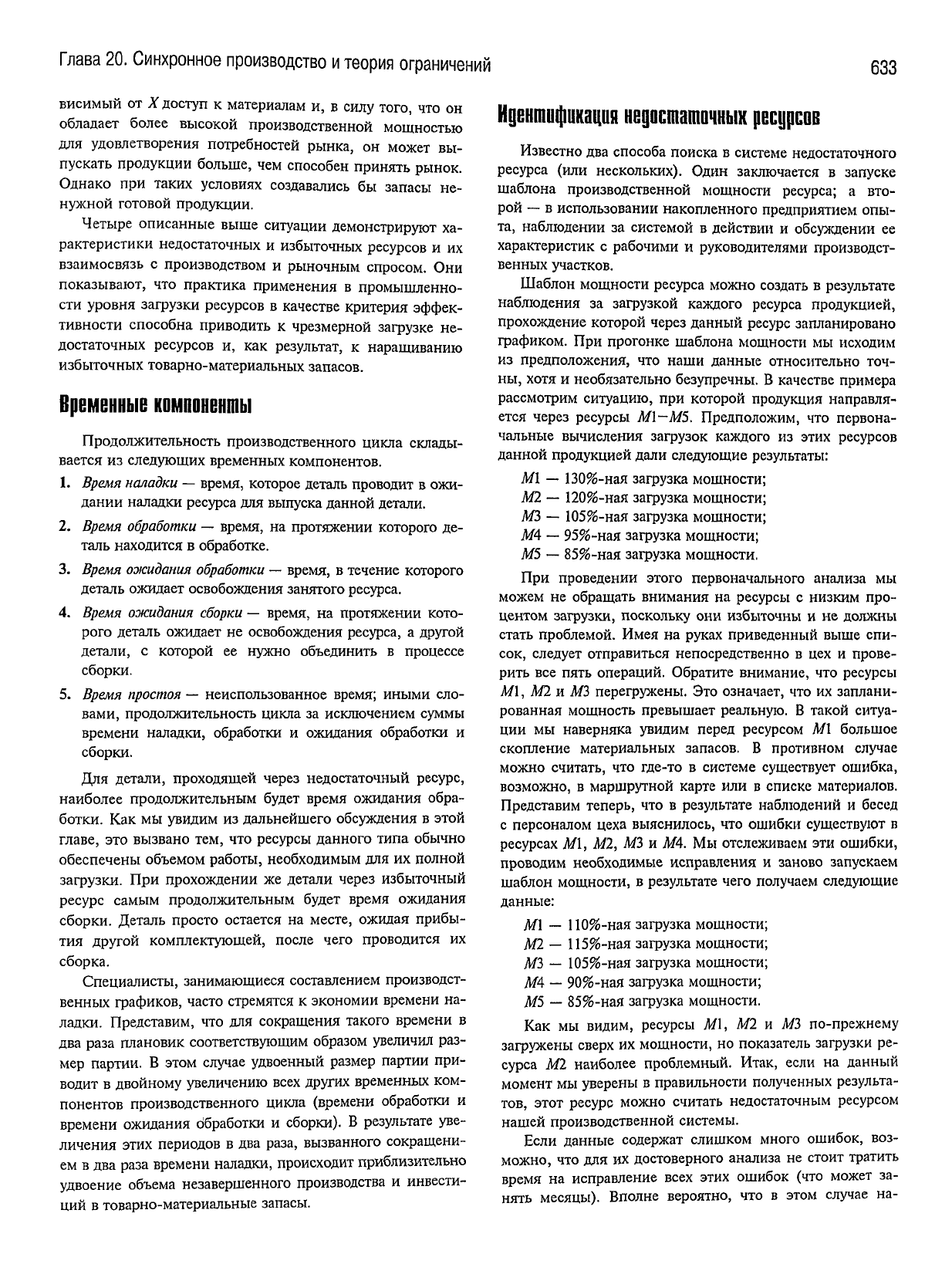

ЕСЛИ

ДЛЯ

прохождения через избыточный ресурс плани-

руются излишне большие партии, это может привести к

созданию нового недостаточного ресурса, чего, несомнен-

но,

следует

избегать. Рассмотрим ситуацию, изображенную

на

рис. 20.7, где Y,,

У,

и Y

3

— избыточные ресурсы.

Пусть ресурс Y, производит детали А, которые затем

направляются в ресурс Y

3

, и В, которые направляются в

ресурс Y

2

Время наладки для выпуска детали А ресурса Y,

составляет 200 минут, а время обработки — 1 минута на

одну деталь. Детали А выпускается партиями в 500 еди-

ниц.

Для выпуска детали В ресурсу

Y,

требуется время на-

ладки 150 минут и время обработки 2 минуты на одну де-

таль. Деталь В производится партиями по 200 единиц.

При

данной последовательности ресурс Y

2

использует 70%

времени,

а ресурс Y

3

— 80%.

Поскольку

время наладки ресурса

Уудля

выпуска

дета-

ли

А составляет 200 минут, рабочий и руководитель уча-

стка ошибочно решили, что объем производства можно

увеличить, сократив число наладок. Давайте предполо-

жим,

что размер партии увеличен до 1500 единиц, и по-

смотрим,

что из этого выйдет. На первый взгляд может

показаться,

что мы добились экономии 400 минут време-

ни

наладки. (Поскольку вместо

трех

наладок, занимаю-

щих в совокупности 600 минут и необходимых для вы-

пуска

трех

партий по 500 единиц, мы имеем только одну

наладку для одной партии в 1500 единиц.) \

Проблема в данном

случае

заключается в том, что

экономия

этих 400 минут не приводит нас к достижению

цели,

так как это мешает производству детали В, посколь-

ку ресурс Yj выпускает еще детали В для ресурса Y? В ис-

ходной ситуации последовательность процесса была сле-

дующей: деталь А (700 мин), деталь В (550 мин), деталь А

(700 мин), деталь В (550 мин) и т.д. Однако теперь, после

увеличения размера партии детали В до 1500 единиц (1700

мин),

ресурсы Y

2

и

убудут

загружены недостаточно и им

Загрузка

70%

Y,

Загрузка

80%

Деталь

В

Деталь

Л

Y,

Деталь

А: Размер партии

=

500 единиц

Время наладки

=

200 мин

Время обработки

=

1 мин/деталь

Деталь

В: Размер партии

=

200 единиц

Время наладки

=

150 мин

Время обработки

= 2

мин/деталь

Ресурс

Y,

выпускает

деталь А для ресурса Y, и деталь В для ресурса Y,

Рис. 20.7.

Избыточные

ресурсы

Глава

20. Синхронное производство и теория ограничений

635

придется ждать деталей дольше, чем они должны (30%

время простоя для ресурса Y

2

и 20% - для ресурса Y)

Новая

последовательность

будет

следующей- деталь А

(1700 мин), деталь В (1350 мин) и т.д. Такое затянутое

ожидание для ресурсов У

2

и

убудет

иметь весьма непри-

ятные

последствия. Они

могут

временно превратиться в

недостаточные ресурсы, что способно привести к сниже-

нию

выручки.

"Барабан", "амортизатор" о "веревка"

Каждая производственная система нуждается в опре-

деленной контрольной точке или нескольких точках для

управления ее производственным потоком. Если в систе-

ме есть ограниченный ресурс, то именно он является

лучшей точкой для такого управления. Такую контроль-

ную точку называют "барабаном"

(Dram),

поскольку

именно

она "выдает дробь", которая используется для

управления функционированием всей остальной системы

(или

обработкой деталей, которые зависят от данного не-

достаточного ресурса). Вспомните, что

недостаточным

ре-

сурсом

называется ресурс, мощности которого мало для

удовлетворения спроса на выпускаемую им продукцию.

Таким

образом, такой ресурс работает все время, и одна

из

причин использования его в качестве контрольной

точки заключается в том, что это позволяет убедиться, что

в

ходе

предыдущих операций не выпускается чрезмерного

объема продукции и не создаются излишние запасы неза-

вершенной

продукции, с которыми этот недостаточный

ресурс не может справиться.

Если

же недостаточный ресурс в системе

отсутствует,

"барабан" должен находиться в месте ресурса ограничен-

ной

мощности

(CCR).

Напомним, что это ресурс, кото-

рый

эксплуатируется с несколько недостаточной загруз-

кой,

но в среднем обладает необходимой производствен-

ной

мощностью, если его работа не была спланирована

неправильно

(например, если он работает со слишком

большим количеством наладок, что приводит к недостатку

мощности,

либо выпускает излишне большую партию

продукции,

в

результате

чего следующие за ним операции

не

получают необходимой загрузки).

Если

же в системе

отсутствуют

и недостаточный ресурс,

и

ресурс ограниченной мощности, контрольную точку

можно разместить в любом ее месте. Наилучшей позицией

в

данном

случае

будет

точка, в которой

выход

ресурса рас-

пределяется на наибольшее количество операций.

Правильное

управление недостаточными ресурсами —

очень важная задача, и в нашем обсуждении мы неодно-

кратно

подчеркивали, что такие ресурсы обязательно

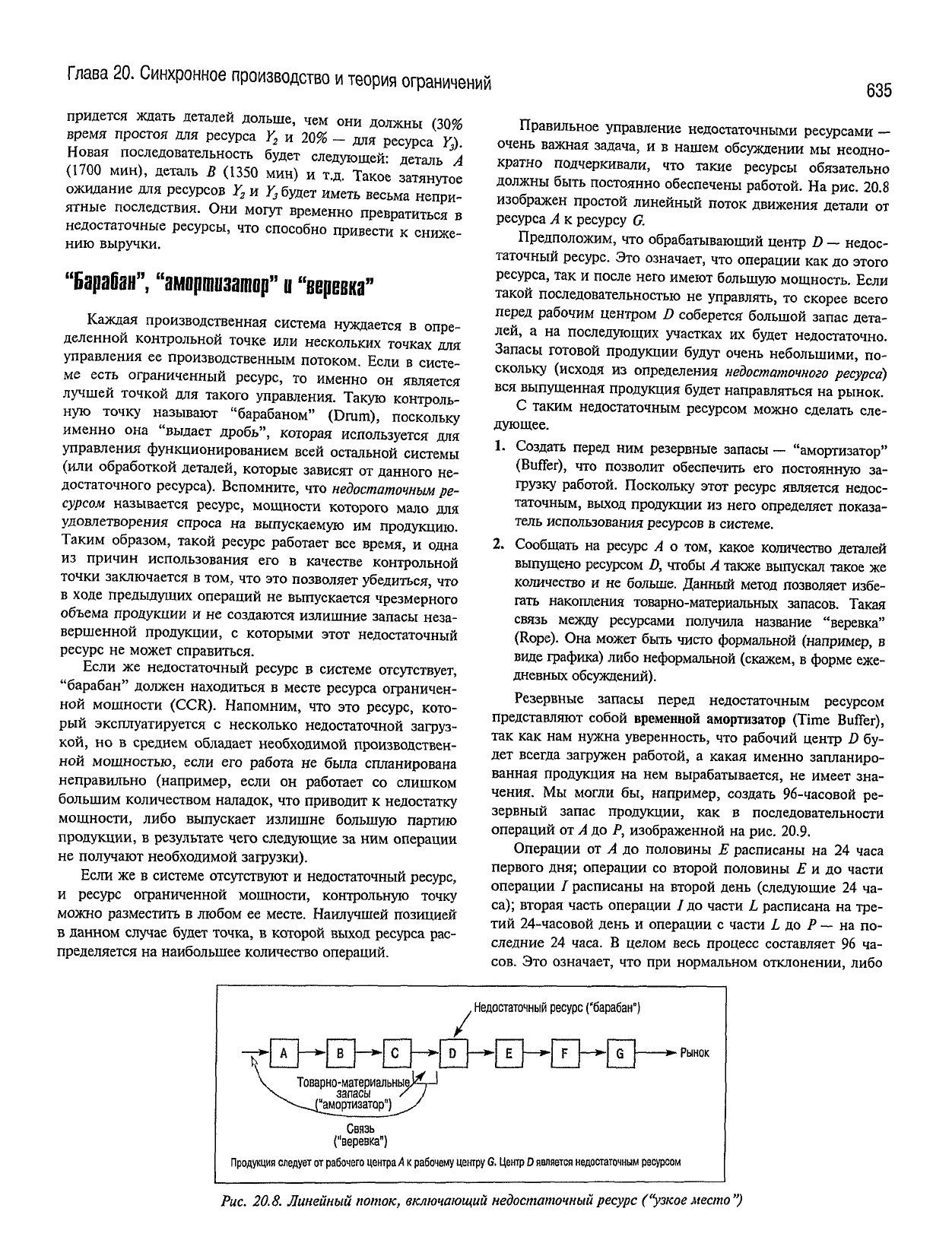

должны быть постоянно обеспечены работой. На рис. 20.8

изображен простой линейный поток движения детали от

ресурса А к

ресурсу

G.

Предположим,

что обрабатывающий центр D — недос-

таточный ресурс. Это означает, что операции как до этого

ресурса, так и после него имеют большую мощность. Если

такой

последовательностью не управлять, то скорее всего

перед рабочим центром D соберется большой запас

дета-

лей,

а на последующих участках их

будет

недостаточно.

Запасы

готовой продукции

будут

очень небольшими, по-

скольку (исходя из определения

недостаточного

ресурса)

вся

выпущенная продукция

будет

направляться на рынок.

С

таким недостаточным ресурсом можно сделать сле-

дующее.

1. Создать перед ним резервные запасы — "амортизатор"

(Buffer), что позволит обеспечить его постоянную за-

грузку работой. Поскольку этот ресурс является недос-

таточным,

выход

продукции из него определяет показа-

тель использования ресурсов в системе.

2. Сообщать на ресурс А о том, какое количество деталей

выпущено ресурсом D, чтобы А также выпускал такое же

количество и не больше. Данный метод позволяет избе-

гать накопления товарно-материальных запасов. Такая

связь

между

ресурсами получила название "веревка"

(Rope).

Она может быть чисто формальной (например, в

виде графика) либо неформальной (скажем, в форме еже-

дневных обсуждений).

Резервные запасы перед недостаточным ресурсом

представляют собой временной амортизатор (Time Buffer),

так

как нам нужна уверенность, что рабочий центр D бу-

дет всегда загружен работой, а какая именно запланиро-

ванная

продукция на нем вырабатывается, не имеет зна-

чения.

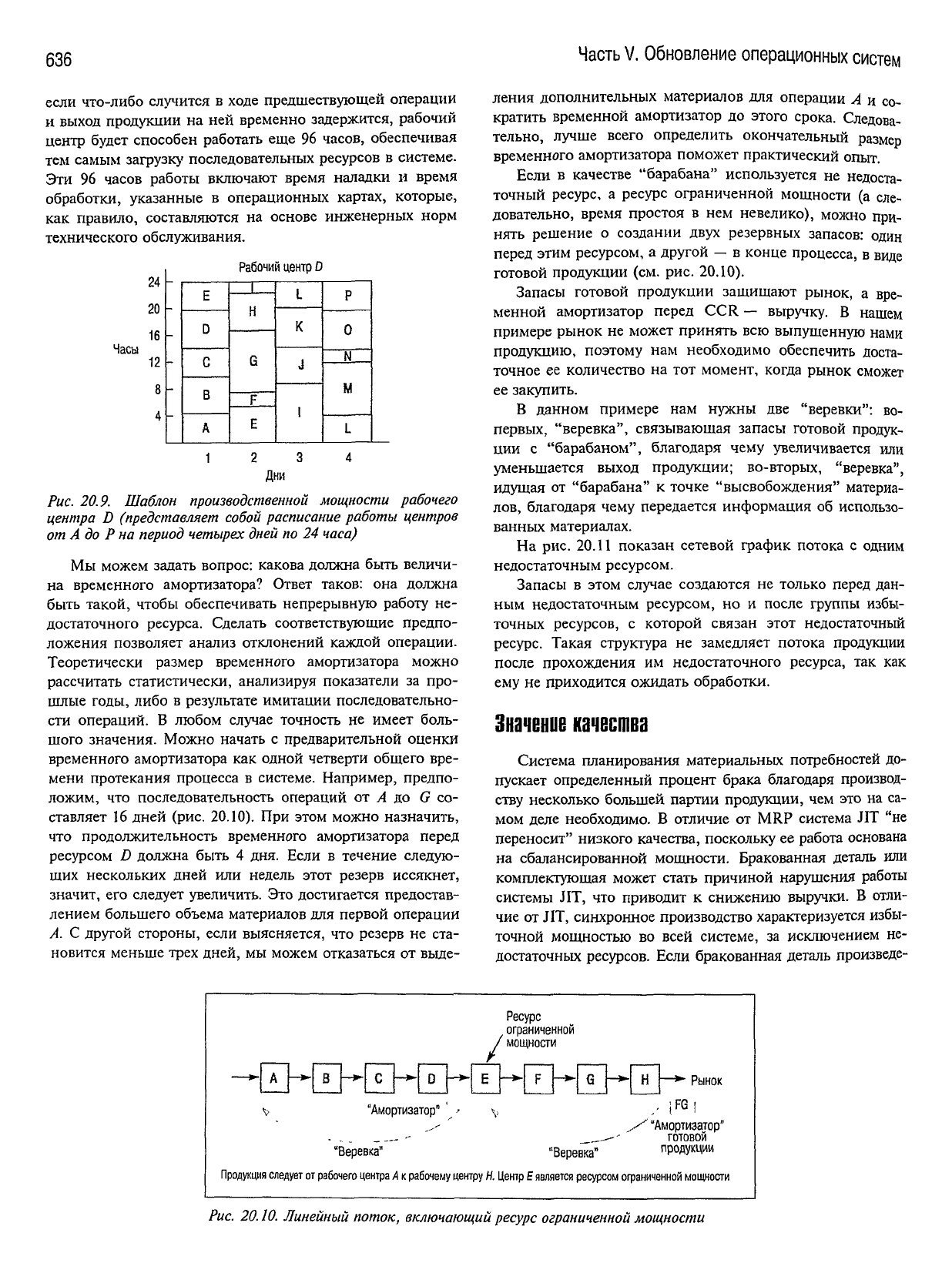

Мы могли бы, например, создать 96-часовой ре-

зервный

запас продукции, как в последовательности

операций

от А до Р, изображенной на рис. 20.9.

Операции

от А до половины Е расписаны на 24 часа

первого дня; операции со второй половины £ и до части

операции

/ расписаны на второй день (следующие 24 ча-

са);

вторая часть операции /до части L расписана на тре-

тий

24-часовой день и операции с части L до Р — на по-

следние 24 часа. В целом весь процесс составляет 96 ча-

сов.

Это означает, что при нормальном отклонении, либо

Недостаточный

ресурс

("барабан")

А

В С

D

Е

F

G

•

Рынок

Товарно-материальны!

запасы

^амортизатор";

Связь

("веревка")

Продукция

следует

от рабочего центра А к рабочему центру

G.

Центр D

является

недостаточным ресурсом

Рис. 20.8.

Линейный

поток,

включающий

недостаточный

ресурс

("узкое

место")

636

Часть

V. Обновление операционных систем

если что-либо случится в

ходе

предшествующей операции

и

выход

продукции на ней временно задержится, рабочий

центр

будет

способен работать еще 96 часов, обеспечивая

тем самым загрузку' последовательных ресурсов в системе.

Эти

96 часов работы включают время наладки и время

обработки, указанные в операционных картах, которые,

как

правило, составляются на основе инженерных норм

технического обслуживания.

Часы

24

20

16

12

R

4

-

-

-

Е

D

С

В

А

Рабочий центр

и

I

Н

G

F

Е

L

К

J

1

Р

0

N"~

М

L

Дни

Рис. 20.9.

Шаблон

производственной

мощности

рабочего

центра

D

(представляет

собой

расписание

работы

центров

от А до Р на

период

четырех

дней

по 24

часа)

Мы

можем задать вопрос: какова должна быть величи-

на

временного амортизатора? Ответ таков: она должна

быть такой, чтобы обеспечивать непрерывную работу не-

достаточного ресурса. Сделать соответствующие предпо-

ложения

позволяет анализ отклонений каждой операции.

Теоретически размер временного амортизатора можно

рассчитать статистически, анализируя показатели за про-

шлые годы, либо в

результате

имитации последовательно-

сти операций. В любом

случае

точность не имеет боль-

шого значения. Можно начать с предварительной оценки

временного амортизатора как одной четверти общего вре-

мени

протекания процесса в системе. Например, предпо-

ложим, что последовательность операций от А до G со-

ставляет 16 дней (рис. 20.10). При этом можно назначить,

что продолжительность временного амортизатора перед

ресурсом D должна быть 4 дня. Если в течение следую-

щих нескольких дней или недель этот резерв иссякнет,

значит, его

следует

увеличить. Это достигается предостав-

лением большего объема материалов для первой операции

А.

С другой стороны, если выясняется, что резерв не ста-

новится

меньше

трех

дней, мы можем отказаться от выде-

ления

дополнительных материалов для операции А и со-

кратить временной амортизатор до этого срока. Следова-

тельно, лучше всего определить окончательный размер

временного амортизатора поможет практический опыт.

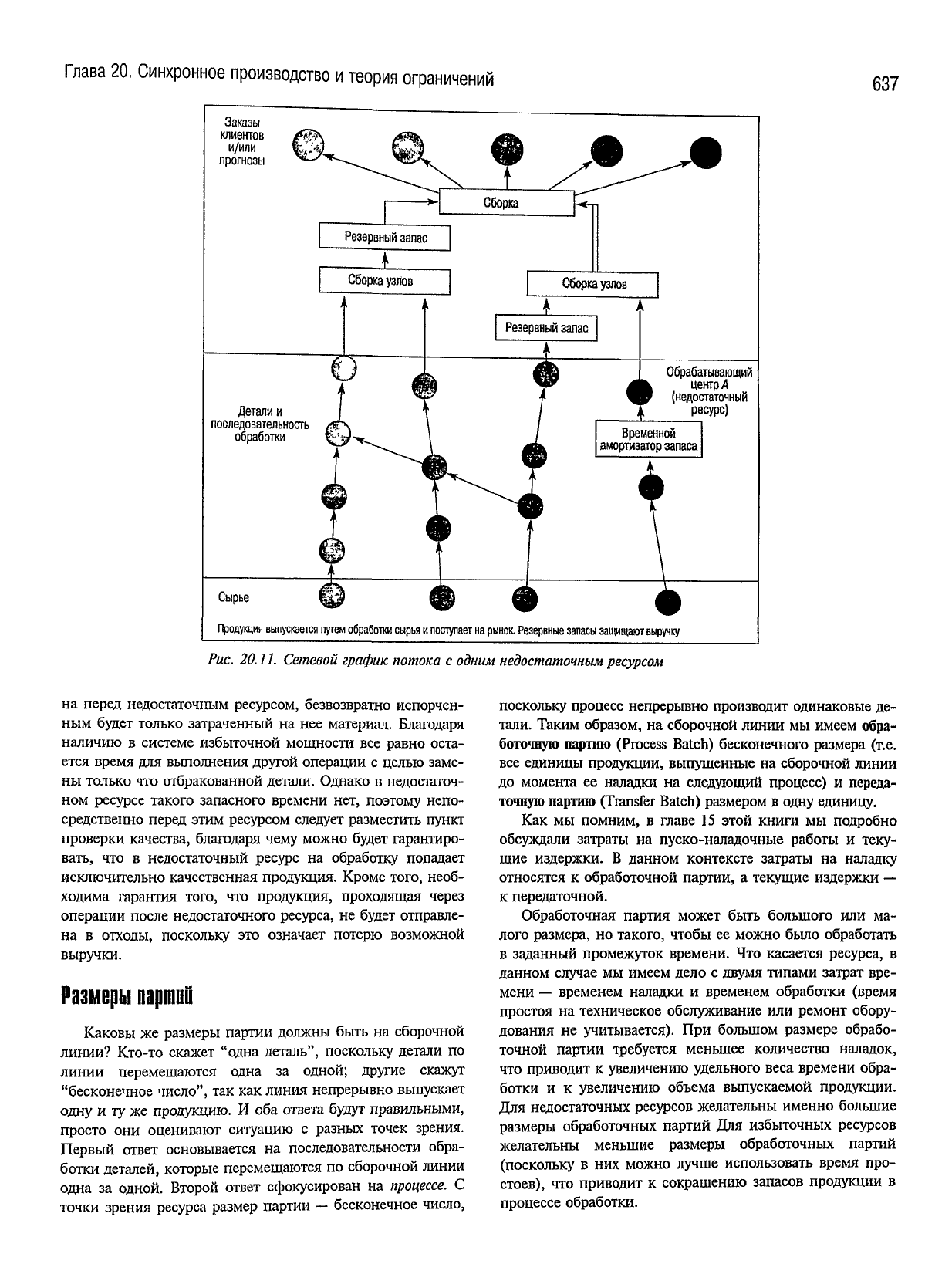

Если

в качестве "барабана" используется не недоста-

точный ресурс, а ресурс ограниченной мощности (а сле-

довательно, время простоя в нем невелико), можно при-

нять

решение о создании

двух

резервных запасов: один

перед этим ресурсом, а другой — в конце процесса, в виде

готовой продукции (см. рис. 20.10).

Запасы

готовой продукции защищают рынок, а вре-

менной

амортизатор перед CCR — выручку. В нашем

примере рынок не может принять всю выпущенную нами

продукцию, поэтому нам необходимо обеспечить доста-

точное ее количество на тот момент, когда рынок сможет

ее закупить.

В данном примере нам нужны две "веревки": во-

первых, "веревка", связывающая запасы готовой продук-

ции

с "барабаном", благодаря чему увеличивается или

уменьшается

выход

продукции; во-вторых, "веревка",

идущая от "барабана" к точке "высвобождения" материа-

лов,

благодаря чему передается информация об использо-

ванных материалах.

На

рис. 20.11 показан сетевой график потока с одним

недостаточным ресурсом.

Запасы

в этом

случае

создаются не только перед дан-

ным

недостаточным ресурсом, но и после группы избы-

точных ресурсов, с которой связан этот недостаточный

ресурс. Такая структура не замедляет потока продукции

после прохождения им недостаточного ресурса, так как

ему не приходится ожидать обработки.

Значение

качества

Система планирования материальных потребностей до-

пускает определенный процент брака благодаря производ-

ству

несколько большей партии продукции, чем это на са-

мом

деле

необходимо. В отличие от MRP система ЛТ "не

переносит" низкого качества, поскольку ее работа основана

на

сбалансированной мощности. Бракованная деталь или

комплектующая может стать причиной нарушения работы

системы ЛТ, что приводит к снижению выручки. В отли-

чие от ЛТ, синхронное производство характеризуется избы-

точной

мощностью во всей системе, за исключением не-

достаточных ресурсов. Если бракованная деталь произведе-

-*•

А

В С

0

/

Е

Ресурс

ограниченной

мощности

F

G

Н

—*•

Рынок

v

"Амортизатор"

v

.

•

\

™ I

.,-

"

^/"Амортизатор"

-

__--'

ГОТОВОЙ

"Веревка" "Веревка" продукции

Продукция

следует

от рабочего центра

А к

рабочему центру

Н.

Центр

£

является

ресурсом ограниченной мощности

Рис.

20.10.

Линейный

поток,

включающий

ресурс

ограниченной

мощности

Глава

20. Синхронное производство и теория ограничений

637

Заказы

клиентов

и/или

прогнозы

Обрабатывающий

центр Л

(недостаточный

ресурс)

Детали

и

последовательность

обработки

Временной

амортизатор запаса

Продукция выпускается путем обработки

сырья

и поступает на

рынок.

Резервные запасы

защищают

выручку

Рис. 20.11.

Сетевой

график

потока

с

одним

недостаточным

ресурсом

на

перед недостаточным ресурсом, безвозвратно испорчен-

ным

будет

только затраченный на нее материал. Благодаря

наличию в системе избыточной мощности все равно оста-

ется время для выполнения другой операции с целью заме-

ны

только что отбракованной детали. Однако в недостаточ-

ном

ресурсе такого запасного времени нет, поэтому непо-

средственно перед этим ресурсом

следует

разместить пункт

проверки

качества, благодаря чему можно

будет

гарантиро-

вать, что в недостаточный ресурс на обработку попадает

исключительно качественная продукция. Кроме того, необ-

ходима гарантия того, что продукция, проходящая через

операции

после недостаточного ресурса, не

будет

отправле-

на

в отходы, поскольку это означает потерю возможной

выручки.

Размеры

партий

Каковы

же размеры партии должны быть на сборочной

линии?

Кто-то скажет "одна деталь", поскольку детали по

линии

перемещаются одна за одной;

другие

скажут

"бесконечное число", так как линия непрерывно выпускает

одну и ту же продукцию. И оба ответа

будут

правильными,

просто они оценивают ситуацию с разных точек зрения.

Первый

ответ основывается на последовательности обра-

ботки

деталей, которые перемещаются по сборочной линии

одна за одной. Второй ответ сфокусирован на

процессе.

С

точки

зрения ресурса размер партии — бесконечное число,

поскольку процесс непрерывно производит одинаковые де-

тали. Таким образом, на сборочной линии мы имеем обра-

боточную партою (Process Batch) бесконечного размера (т.е.

все единицы продукции, выпущенные на сборочной линии

до момента ее наладки на следующий процесс) и переда-

точную партию (Transfer Batch) размером в одну единицу.

Как

мы помним, в главе 15 этой книги мы подробно

обсуждали затраты на пуско-наладочные работы и теку-

щие

издержки. В данном контексте затраты на наладку

относятся

к обработочной партии, а текущие издержки —

к

передаточной.

Обработочная партия может быть большого или ма-

лого размера, но такого, чтобы ее можно было обработать

в

заданный промежуток времени. Что касается ресурса, в

данном

случае

мы имеем дело с двумя типами затрат вре-

мени

— временем наладки и временем обработки (время

простоя

на техническое обслуживание или ремонт обору-

дования

не учитывается). При большом размере обрабо-

точной

партии требуется меньшее количество наладок,

что приводит к увеличению удельного веса времени обра-

ботки

и к увеличению объема выпускаемой продукции.

Для недостаточных ресурсов желательны именно большие

размеры обработочных партий Для избыточных ресурсов

желательны меньшие размеры обработочных партий

(поскольку

в них можно лучше использовать время про-

стоев),

что приводит к сокращению запасов продукции в

процессе обработки.

638

Часть V. Обновление операционных систем

Передаточные партии связаны с частичным переме-

щением обработочных партий. Вместо того чтобы ожи-

дать

полного выпуска всей партии, продукция, обрабо-

танная

на конкретной операции, может передаваться

дальше, на

следующую

рабочую

станцию с тем, чтобы она

также могла начать работать с этой же обработочной пар-

тией. Размер передаточной партии может совпадать с

размером обработочной партии, но ни в коем

случае

не

может его превышать

2

.

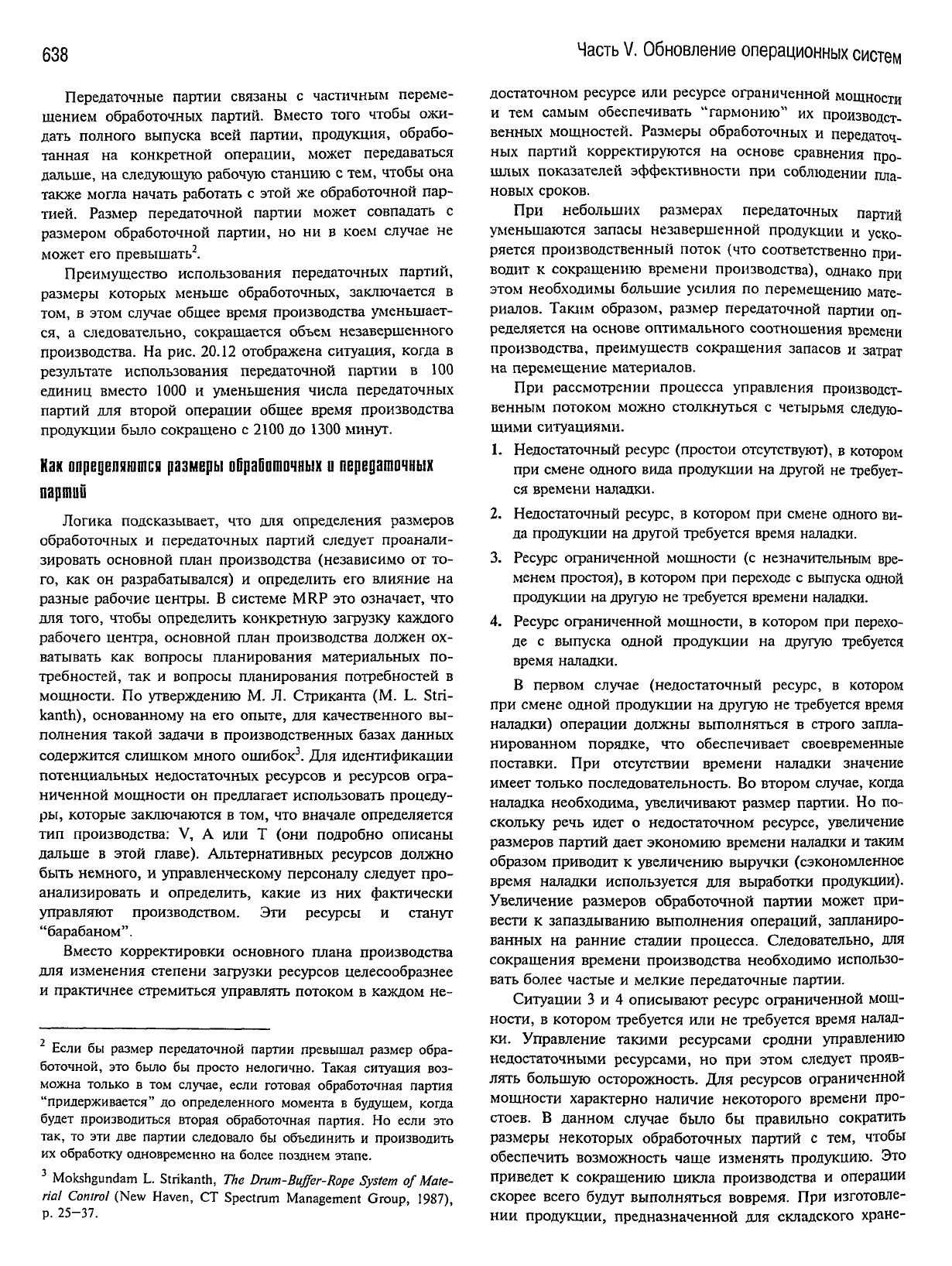

Преимущество использования передаточных партий,

размеры которых меньше обработочных, заключается в

том, в этом

случае

общее время производства уменьшает-

ся,

а следовательно, сокращается объем незавершенного

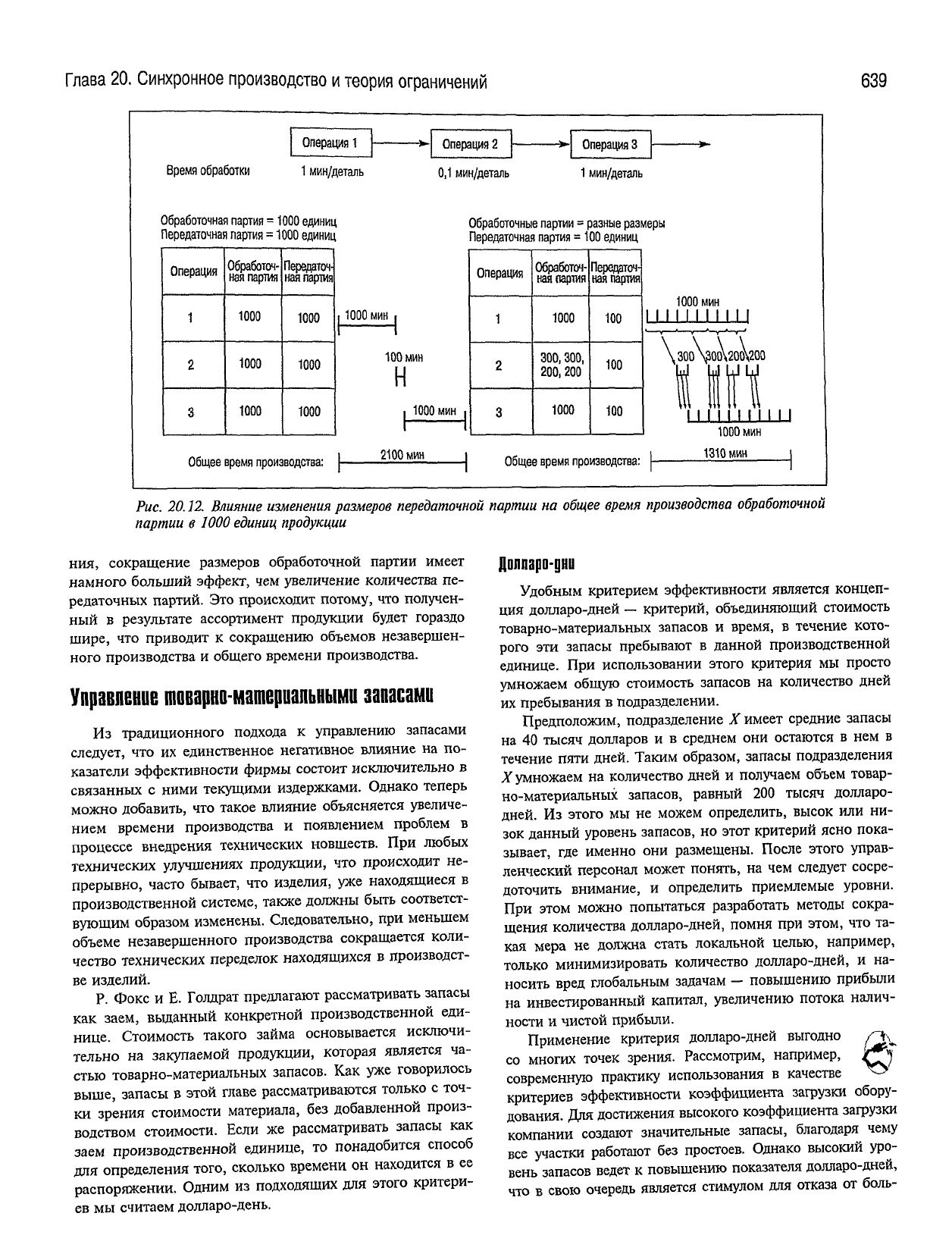

производства. На рис. 20.12 отображена ситуация, когда в

результате

использования передаточной партии в 100

единиц вместо 1000 и уменьшения числа передаточных

партий для второй операции общее время производства

продукции было сокращено с 2100 до 1300 минут.

Как

определяются размеры

овраОоточных

о передаточных

партий

Логика подсказывает, что для определения размеров

обработочных и передаточных партий

следует

проанали-

зировать основной план производства (независимо от то-

го, как он разрабатывался) и определить его влияние на

разные рабочие центры. В системе MRP это означает, что

для того, чтобы определить конкретную

загрузку

каждого

рабочего центра, основной план производства должен ох-

ватывать как вопросы планирования материальных по-

требностей, так и вопросы планирования потребностей в

мощности. По утверждению М. Л. Стриканта (М. L. Stri-

kanth),

основанному на его опыте, для качественного вы-

полнения

такой задачи в производственных

базах

данных

содержится слишком много ошибок

3

. Для идентификации

потенциальных недостаточных ресурсов и ресурсов огра-

ниченной

мощности он предлагает использовать процеду-

ры,

которые заключаются в том, что вначале определяется

тип производства: V, А или Т (они подробно описаны

дальше в этой главе). Альтернативных ресурсов должно

быть немного, и управленческому персоналу

следует

про-

анализировать и определить, какие из них фактически

управляют производством. Эти ресурсы и

станут

"барабаном".

Вместо корректировки основного плана производства

для изменения степени загрузки ресурсов целесообразнее

и

практичнее стремиться управлять потоком в каждом не-

Если бы размер передаточной партии превышал размер обра-

боточной, это было бы просто нелогично. Такая ситуация воз-

можна только в том

случае,

если готовая обработочная партия

"придерживается" до определенного момента в

будущем,

когда

будет

производиться вторая обработочная партия. Но если это

так, то эти две партии следовало бы объединить и производить

их обработку одновременно на более позднем этапе.

3

Mokshgundam L. Strikanth, The

Drum-Buffer-Rope

System

of

Mate-

rial

Control

(New Haven, CT Spectrum Management

Group,

1987),

p.

25-37.

достаточном

ресурсе

или

ресурсе

ограниченной мощности

и

тем самым обеспечивать "гармонию" их производст-

венных мощностей. Размеры обработочных и передаточ-

ных партий корректируются на основе сравнения про-

шлых показателей эффективности при соблюдении пла-

новых сроков.

При

небольших размерах передаточных партий

уменьшаются запасы незавершенной продукции и уско-

ряется производственный поток (что соответственно при-

водит к сокращению времени производства), однако при

этом необходимы большие усилия по перемещению мате-

риалов. Таким образом, размер передаточной партии оп-

ределяется на основе оптимального соотношения времени

производства, преимуществ сокращения запасов и затрат

на

перемещение материалов.

При

рассмотрении процесса управления производст-

венным потоком можно столкнуться с четырьмя

следую-

щими

ситуациями.

1. Недостаточный

ресурс

(простои

отсутствуют),

в котором

при

смене одного вида продукции на

другой

не

требует-

ся

времени наладки.

2. Недостаточный ресурс, в котором при смене одного ви-

да продукции на

другой

требуется

время наладки.

3. Ресурс ограниченной мощности (с незначительным вре-

менем простоя), в котором при

переходе

с выпуска одной

продукции на

другую

не

требуется

времени наладки.

4. Ресурс ограниченной мощности, в котором при перехо-

де с выпуска одной продукции на

другую

требуется

время наладки.

В первом

случае

(недостаточный ресурс, в котором

при

смене одной продукции на

другую

не

требуется

время

наладки) операции должны выполняться в строго запла-

нированном

порядке, что обеспечивает своевременные

поставки. При отсутствии времени наладки значение

имеет только последовательность. Во втором случае, когда

наладка необходима, увеличивают размер партии. Но по-

скольку речь идет о недостаточном ресурсе, увеличение

размеров партий

дает

экономию времени наладки и таким

образом приводит к увеличению выручки (сэкономленное

время наладки используется для выработки продукции).

Увеличение размеров обработочной партии может при-

вести к запаздыванию выполнения операций, запланиро-

ванных на ранние стадии процесса. Следовательно, для

сокращения

времени производства необходимо использо-

вать более частые и мелкие передаточные партии.

Ситуации 3 и 4 описывают

ресурс

ограниченной мощ-

ности,

в котором

требуется

или не

требуется

время налад-

ки.

Управление такими ресурсами сродни управлению

недостаточными ресурсами, но при этом

следует

прояв-

лять большую осторожность. Для ресурсов ограниченной

мощности характерно наличие некоторого времени про-

стоев. В данном

случае

было бы правильно сократить

размеры некоторых обработочных партий с тем, чтобы

обеспечить возможность чаще изменять продукцию. Это

приведет к сокращению цикла производства и операции

скорее всего

будут

выполняться вовремя. При изготовле-

нии

продукции, предназначенной для складского хране-

Глава

20. Синхронное производство и теория ограничений

639

Операция

1

Операция

2

Операция

3

Время обработки

1

мин/деталь

0,1

мин/деталь

1

мин/деталь

Обработочная

партия

=

1000 единиц

Передаточная

партия

=

1000 единиц

Обработочные

партии

=

разные размеры

Передаточная

партия

=

100 единиц

Операция

1

2

3

Обработоч-

ная партия

1000

1000

1000

Передаточ-

ная партия

1000

1000

1000

1000 мин

100 мин

н

1000 мин

Операция

1

2

3

Обработоч-

ная партия

1000

300,300,

200,200

1000

Передаточ-

ная партия

100

100

100

1000 мин

I

I I I I I I I I I

\з00\300\200\200

Общее

время

производства:

2100 мин

Общее

время

производства:

I I I I I I I I I I I

1000 мин

1310 мин

j

Рис.

20.12.

Влияние

изменения

размеров

передаточной

партии

на

общее

время

производства

обработочной

партии

в

1ООО

единиц

продукции

ния,

сокращение размеров обработочной партии имеет

намного

больший эффект, чем увеличение количества пе-

редаточных партий. Это происходит потому, что получен-

ный

в

результате

ассортимент продукции

будет

гораздо

шире,

что приводит к сокращению объемов незавершен-

ного производства и общего времени производства.

Управление товарно-материальными запасами

Из

традиционного

подхода

к управлению запасами

следует,

что их единственное негативное влияние на по-

казатели эффективности фирмы состоит исключительно в

связанных

с ними текущими издержками. Однако теперь

можно добавить, что такое влияние объясняется увеличе-

нием

времени производства и появлением проблем в

процессе внедрения технических новшеств. При

любых

технических улучшениях продукции, что происходит не-

прерывно,

часто бывает, что изделия, уже находящиеся в

производственной системе, также должны быть соответст-

вующим образом изменены. Следовательно, при меньшем

объеме незавершенного производства сокращается коли-

чество технических переделок находящихся в производст-

ве изделий.

Р.

Фокс и Е.

Голдрат

предлагают

рассматривать запасы

как

заем, выданный конкретной производственной еди-

нице.

Стоимость такого займа основывается исключи-

тельно на закупаемой продукции, которая является ча-

стью

товарно-материальных запасов. Как уже говорилось

выше,

запасы в этой

главе

рассматриваются только с точ-

ки

зрения стоимости материала, без добавленной произ-

водством стоимости. Если же рассматривать запасы как

заем производственной единице, то понадобится способ

для определения того, сколько времени он находится в ее

распоряжении.

Одним из подходящих для этого критери-

ев мы считаем долларо-день.

Долпаро-дни

Удобным критерием эффективности является концеп-

ция

долларо-дней — критерий, объединяющий стоимость

товарно-материальных запасов и время, в течение кото-

рого эти запасы пребывают в данной производственной

единице.

При использовании этого критерия мы просто

умножаем

общую

стоимость запасов на количество дней

их пребывания в подразделении.

Предположим,

подразделение X имеет средние запасы

на

40 тысяч долларов и в среднем они остаются в нем в

течение пяти дней. Таким образом, запасы подразделения

X умножаем на количество дней и получаем объем товар-

но-материальных запасов, равный 200 тысяч долларо-

дней.

Из этого мы не можем определить, высок или ни-

зок

данный уровень запасов, но этот критерий ясно пока-

зывает, где именно они размещены. После этого управ-

ленческий

персонал может понять, на чем

следует

сосре-

доточить внимание, и определить приемлемые уровни.

При

этом можно попытаться разработать методы сокра-

щения

количества долларо-дней, помня при этом, что та-

кая

мера не должна стать локальной целью, например,

только минимизировать количество долларо-дней, и на-

носить

вред

глобальным задачам — повышению прибыли

на

инвестированный капитал, увеличению потока налич-

ности

и чистой прибыли.

Применение

критерия долларо-дней выгодно

со многих точек зрения. Рассмотрим, например,

современную практику использования в качестве

критериев эффективности коэффициента загрузки

обору-

дования.

Для достижения высокого коэффициента загрузки

компании

создают значительные запасы, благодаря

чему

все участки работают без простоев. Однако высокий уро-

вень

запасов

ведет

к повышению показателя долларо-дней,

что в свою очередь является стимулом для отказа от боль-

640

Часть

V. Обновление операционных

систем

ших запасов продукции

в

процессе производства. Критерий

долларо-дней может применяться

и в

других

областях.

•

Маркетинг.

Стимулирует отказ

от

создания больших

запасов готовой продукции. Основной результат

про-

является

в

увеличении продаж готовой продукции.

• Закупки. Стимулирует уменьшение размеров заказов

на

закупки,

что на

первый взгляд может показаться

невыгодным ввиду существования скидок

при

приоб-

ретении

больших объемов продукции.

Но в

результате

это

приводит

к

переходу

на

закупки

по

системе "точно

в

срок".

•

Производство.

Обеспечивает стимул

не

создавать

больших объемов незавершенного производства

и не

выпускать продукцию раньше того момента, когда

в

ней

возникает потребность.

Это

ускоряет движение

материалов

на

предприятии.

•

Управление

проектами.

Позволяет количественно

оце-

нивать

эффективность инвестиций проекта

и

стимули-

рует

правильное распределение ограниченных ресур-

сов

между

конкурирующими проектами.

Сопоставление

синхронного

произ-

водства

с MRP- и НТ-системами

После

составления основного плана производства

в

MRP-системе

применяется

обратное календарное планиро-

вание

(Backward Scheduling),

т.е.

производство планирует-

ся

путем создания большого списка материалов

в

обрат-

ном

направлении, следуя назад

от

назначенной даты

за-

вершения

производственного цикла.

В

качестве

второстепенной процедуры

MRP с

помощью модуля

пла-

нирования

мощности ресурсов разрабатывает шаблоны

загрузки производственных мощностей рабочих центров.

Если

выясняется,

что

какой-либо

из

рабочих центров

пе-

регружен, необходимо либо откорректировать основной

план

производства, либо оставить

в

системе достаточный

"

объем свободных,

не

включенных

в

план мощностей,

чтобы процесс можно было сглаживать

на

локальном

уровне (мастером производственного участка

или

самим

рабочим).

Выравнивание мощностей

с

использованием

MRP

настолько трудная задача

и

требует

такого количест-

ва сложнейших компьютерных расчетов,

что

проблемы

перегрузки

и

недогрузки мощностей лучше решать

на ло-

кальном

уровне, например

на

конкретном обрабатываю-

щем центре. Поэтому график MRP становится недействи-

тельным

уже

спустя несколько дней после

его

составле-

ния

и

требует

частого обновления.

В синхронном производстве используется

прямое ка-

лендарное

планирование

(Forward Scheduling), поскольку

внимание

в

данном

случае

сосредоточено

на

критических

ресурсах.

Эти

ресурсы планируются

с

учетом

будущих

ус-

ловий,

что

обеспечивает соответствие

их

загрузки

и

мощ-

ности.

Некритические ресурсы

(или

избыточные) плани-

руются позже,

и их

задача заключается

в

поддержке

не-

достаточных ресурсов (планирование избыточных ресур-

сов может носить характер обратного,

что

позволяет

све-

сти

к

минимуму время удержания запасов). Такая проце-

дура

гарантирует выполнимость составленного плана. Для

сокращения

времени производства

и

объема незавершен-

ного производства варьируются размеры обработочных

и

передаточных партий

—

процедура, которая невозможна

при

планировании материальных ресурсов.

Если

сравнивать

с

синхронным производством систему

ЛТ,

то

можно сказать,

что ЛТ

отлично справляется

с за-

дачей сокращения времени производства

и

объемов неза-

вершенного производства, однако имеет

при

этом ряд не-

достатков.

1. Концепция

ЛТ

ограничена серийным производством.

2.

ЛТ

требует

стабильного уровня производства (обычно

на

протяжение месяца).

3.

ЛТ не

допускает большой гибкости ассортимента

вы-

пускаемой продукции.

(Все

виды выпускаемой продук-

ции

должны быть сходными,

с

ограниченным набором

различающихся характеристик).

4.

В

сочетании

с

системой "канбан"

ЛТ

требует

наличия

незавершенного

производства

для

того, чтобы было,

что

"вытягивать". Это означает,

что на

выходе каждой рабо-

чей станции нужно хранить

готовую

продукцию

с тем,

чтобы

ее

можно было

в

нужный момент передать

на

следующую

рабочую станцию.

5. Фирмы-поставщики должны находиться неподалеку

от

предприятия,

поскольку

вся

система держится

на не-

больших

и

частых поставках.

Поскольку

при

синхронном производстве

для

назначе-

ния

рабочих заданий рабочим станциям используется

гра-

фик,

потребности

в

незавершенной продукции, кроме той,

которая

находится

в

процессе обработки,

не

существует.

Исключение

составляют запасы, специально размещенные

перед недостаточным ресурсом

для

обеспечения

его

непре-

рывной

работы, либо

в

специальных точках процесса, рас-

положенных после недостаточного ресурса

и

обеспечиваю-

щих непрерывность производственного потока.

Что касается непрерывного улучшения системы,

то ЛТ

использует метод "проб

и

ошибок", который применяется

только

в

действующей системе.

В

отличие

от

него

при

синхронном

производстве систему можно запрограмми-

ровать

и

смоделировать

на

компьютере, поскольку планы

реалистичны (т.е. выполнимы),

а

компьютерного времени

затрачивается относительно немного.

VAT-классофикация

В зависимости

от

вида выпускаемой продукции

и ис-

пользуемых производственных потоков

все

производст-

венные

предприятия можно подразделить

на три

типа

(или

их

комбинации), обозначенные буквами

V, А и Т.

На

рис.

20.13

показаны примеры всех этих

трех

типов.

VAT-классификация (VAT

Classification) основывается

на

том,

как

проходит производственный поток через

всю

систему.

На

предприятии типа

V

существует

небольшой