Golloch R. Downsizing bei Verbrennungsmotoren: Ein wirkungsvolles Konzept zur Kraftstoffverbrauchssenkung

Подождите немного. Документ загружается.

4.4 Motormechanik und Wärmehaushalt 295

geschränkt bzw. desachsiert sind, ist der Fehler infolge dieser vereinfachenden

Betrachtung der Kinematik zu vernachlässigen.

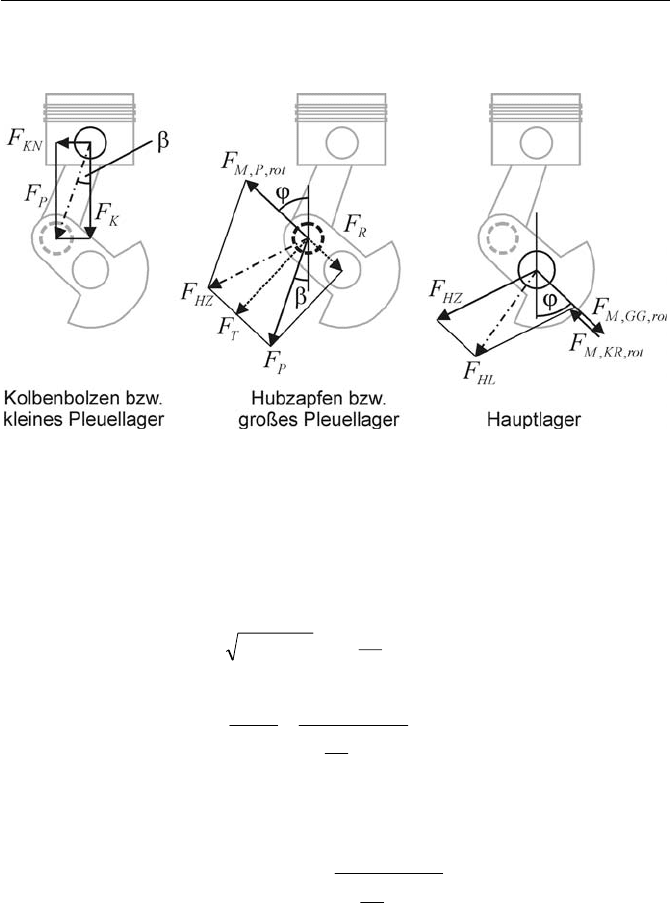

Abb. 4.108. Kräfte in den Bauteilen und Lagerstellen eines Triebwerks

Zur Berechnung der Pleuelkraft geht man von einem kleinen Pleuelschwenk-

winkel ȕ aus, sodass sich der Cosinus dieses Winkels näherungsweise mit wenigen

Gliedern einer Taylor-Reihe in Abhängigkeit des Kurbelwinkels ij darstellen lässt:

MOE

sinsin

P

,

(4.71)

M

O

EE

2

2

2

sin

2

1sin1cos |

P

,

(4.72)

M

O

E

2

2

sin

2

1

cos

P

KK

P

FF

F

.

(4.73)

Die andere Komponente der Kolbenkraft, die Kolbennormal- oder Kolbensei-

tenkraft, berechnet sich zu

M

O

M

O

E

2

2

sin

2

1

sin

tan

P

P

KKKN

FFF

.

(4.74)

Die Pleuelkraft F

P

kann in die Tangentialkraft F

T

und in die Radialkraft F

R

aufgeteilt werden, wobei die Tangentialkraft mit dem Kurbelradius das

Drehmoment des Motors erzeugt und die Radialkraft die Kurbelkröpfung auf

Biegung belastet und auf das Hauptlager wirkt.

296 4 Relevante Subsysteme und Prozesse

¸

¸

¹

·

¨

¨

©

§

MOM

O

MEM

cossin

2

1sinsin

2

2

P

P

PPT

FFF

,

(4.75)

cos

RP

FF

M

E

,

(4.76)

2

cos sin cos 1

2

P

RP P

FF

O

MO M M

§·

ªº

¨¸

«»

¬¼

©¹

.

(4.77)

Alle inneren Triebwerkskräfte, die aus einer Zerlegung der Kolbenkraft hervor-

gehen, sind demnach über kinematische Funktionen mit der Kolbenkraft verbun-

den. Einzige Variablen sind das Pleuelverhältnis und der Kurbelwinkel.

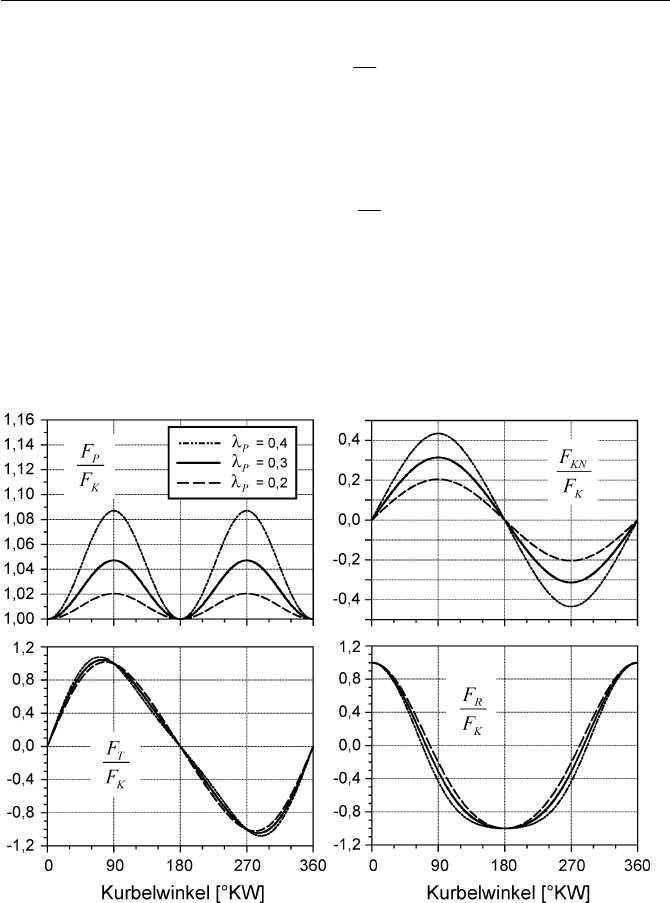

Abb. 4.109 beschreibt diese Funktionen in Abhängigkeit unterschiedlicher Pleuel-

verhältnisse, wobei die inneren Triebwerkskräfte stets auf die verursachende Kol-

benkraft bezogen wird.

Abb. 4.109. Auf die Kolbenkraft bezogene innere Triebwerkskräfte

Die Pleuelkraft stimmt in etwa mit der Kolbenkraft überein, wenn kleine Pleu-

elverhältnisse vorausgesetzt werden. Dem entsprechend beträgt die Kolbennor-

malkraft nur ein Bruchteil der Kolbenkraft, sie variiert jedoch stark und führt

damit zu häufigen Kolbenanlagewechseln. bhnliches, alternierendes Verhalten

zeigen die Tangentialkraft und die Radialkraft, wobei die Maxima dieser Kräfte

4.4 Motormechanik und Wärmehaushalt 297

mit der Kolbenkraft übereinstimmen. Bis auf die Pleuelkraft ist keine innere

Triebwerkskraft größer als die Kolbenkraft. Das Pleuelverhältnis sollte – sofern

dies aus Platzgründen möglich ist – nach Möglichkeit klein gehalten werden, um

die Pleuel- und Kolbennormalkraft und damit das Geräuschverhalten des Motors

zu reduzieren.

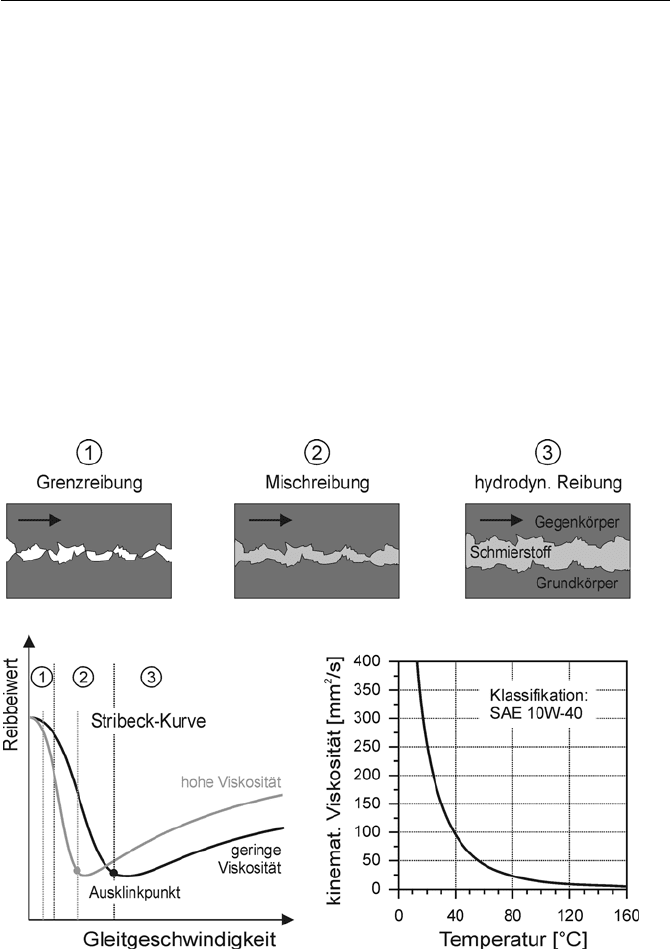

Reibung und Verschleiß

Die Kräfte und Momente, die zwischen den relativ zueinander bewegten Motor-

bauteilen wirken, führen grundsätzlich zu Reibungsverlusten. Sofern die Reibung

mit direktem Kontakt zwischen zwei Bauteilen verbunden ist, tritt auch Verschleiß

auf. Einen wesentlichen Einflussparameter auf Reibung und Verschleiß stellt die

Schmierung dar. Reibung, Verschleiß und Schmierung werden zusammen durch

den Begriff Tribologie zusammengefasst. Innerhalb des Motors treten unterschied-

liche Reibungszustände auf. Man differenziert hierbei in erster Linie zwischen der

Grenzreibung, der Mischreibung und der hydrodynamischen Reibung. Abb. 4.110

stellt die Unterschiede zwischen diesen Reibungszuständen anschaulich dar.

Abb. 4.110. Reibungszustände, Stribeck-Kurve und Einfluss der Temperatur auf die Visko-

sität des Schmieröls

Bei der Grenzreibung handelt es sich um Festkörperreibung, bei der die Ober-

fläche der Reibpartner mit einem molekularen Film eines Zwischenmediums be-

298 4 Relevante Subsysteme und Prozesse

netzt ist. Während die Reibpartner bei der hydrodynamischen oder Flüssigkeits-

reibung durch einen Film flüssigen Schmierstoffes vollständig voneinander ge-

trennt sind, kennzeichnet die Mischreibung einen Zustand, bei der Grenzreibung

und hydrodynamische Reibung nebeneinander auftreten. Grenz- und Mischrei-

bung sind daher stets mit Verschleiß verbunden, der seinerseits einen fortschrei-

tenden Materialverlust aus der Fläche eines festen Körpers darstellt und generell

durch Kontakt- und Relativbewegungen eines festen, flüssigen oder gasförmigen

Gegenkörpers verursacht wird. Die Grenze zwischen den verschiedenen Rei-

bungszuständen ist fließend, und in der Regel treten alle Zustände während des

Betriebs eines Maschinenteils mit unterschiedlichen Zeitanteilen gewichtet auf. So

werden beispielsweise bei einem Gleitlager die Reibungszustände in Abhängigkeit

der Drehzahl nacheinander durchfahren. Mit Hilfe der sogenannten Stribeck-

Kurve kann die Abhängigkeit des Reibbeiwertes von der Gleitgeschwindigkeit bei

konstanter Temperatur bzw. Viskosität beschrieben werden. Die Reibungszustän-

de sind dabei unterschiedlichen Gleitgeschwindigkeitsbereichen zugeordnet.

Zum Aufbau eines tragenden Schmierfilmes ist grundsätzlich eine bestimmte

Gleitgeschwindigkeit erforderlich. Im Bereich der Grenzreibung und Mischrei-

bung nimmt der Reibbeiwert von anfänglich hohen Werten rasch ab, um nach

Erreichen eines Minimums (Übergangsdrehzahl, Ausklinkpunkt) aufgrund der

steigenden Scherung des Schmierstoffes innerhalb des Schmierfilms wieder anzu-

steigen. Im Ausklinkpunkt beginnt die hydrodynamische Reibung. Ab hier ist ein

stabiler Betrieb nahezu ohne Verschleiß möglich. Steigende Belastung der Gleit-

partner oder sinkende Viskosität verschiebt den Ausklinkpunkt in Richtung höhe-

rer Gleitgeschwindigkeiten bzw. Drehzahlen. Im rechten Diagramm in Abb. 4.110

ist erkennbar, dass die Temperatur des Schmieröls einen beträchtlichen Einfluss

auf dessen Viskosität ausübt. Im Beispiel ist die kinematische Viskosität bei einer

Temperatur von 20 °C um den Faktor 10 höher als bei einer Öltemperatur von

80 °C.

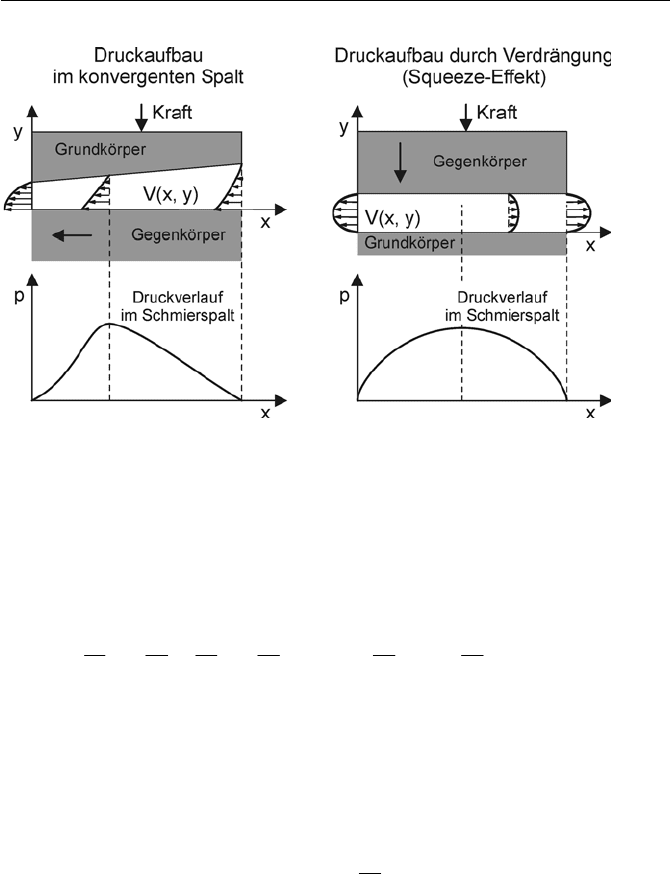

Eine vollständige Trennung der Reibpartner erfordert den Aufbau eines tragen-

den Schmierfilmes. Dies kann entweder hydrostatisch oder hydrodynamisch erfol-

gen, wobei ein hydrostatischer Druckaufbau eine externe Energiequelle zur Dru-

ckerzeugung benötigt. Innerhalb des Verbrennungsmotors wird der Druckaufbau

im Schmierspalt überwiegend hydrodynamisch bewirkt. Beispiele dafür sind Zap-

fen und Schale vom Pleuel- und Grundlager, das Tribosystem Kolben-

ring/Laufbuchse und der Nocken-Stößel-Kontakt. Hierzu ist einerseits eine wirk-

same Relativgeschwindigkeit zwischen den Reibpartnern und andererseits ein

konvergenter Schmierspalt erforderlich. Das an den Oberflächen der Reibpartner

anhaftende Schmieröl wird infolge der Relativbewegung in den sich verengenden

Spalt gefördert und bewirkt so den hydrodynamischen Druckaufbau. Abb. 4.111

zeigt das Wirkprinzip.

Darüber hinaus kann ein Druckaufbau auch durch Verdrängung bzw. des soge-

nannten Squeeze-Effektes erfolgen. Dabei drückt die auf den Gegenkörper lasten-

de Kraft das Schmieröl seitlich aus dem Schmierspalt heraus (Quetschfilmströ-

mung). Der Druckaufbau durch Verdrängung ist ein zeitlich begrenzter Prozess,

der beispielsweise zwischen Kolbenring und Laufbuchse im Bereich der oberen

Totpunkte – hier ist die Relativgeschwindigkeit Null – abläuft.

4.4 Motormechanik und Wärmehaushalt 299

Abb. 4.111. Möglichkeiten des Druckaufbaus im Schmierspalt

Grundlage zur Berechnung der Hydrodynamik ist die dreidimensionale, lamina-

re Strömung reibungsbehafteter, inkompressibler Newton´scher Flüssigkeiten, die

durch die Navier-Stokes-Gleichungen beschrieben werden. Unter Berücksichti-

gung einiger Randbedingungen [CZI92] folgt daraus beispielsweise für die

Schmierung im Bereich Kolbenring/Zylinderlaufbuchse die sogenannte Reynolds-

Gleichung:

33

6120

x

pp hh

hh v

xxyy x t

KK

§·

wwww w w

§·

¨¸

¨¸

wwww w w

©¹

©¹

.

(4.78)

Die Reynolds-Gleichung beschreibt den örtlichen und zeitlichen Verlauf des

Druckes im Schmierspalt sowie der Ölfilmdicke und wird in vielen Simulations-

tools verwendet.

Die hydrodynamische Reibkraft lässt sich durch einen einfachen Ansatz der

Newton`schen Schubspannungshypothese beschreiben. Mit Bezug auf Abb. 4.11

gilt:

dA

dy

dv

dAF

hydrR

³³

KW

.,

.

(4.79)

Demnach ist die hydrodynamische Reibkraft von der ölbenetzten Fläche

A und

der Scherspannung

IJ innerhalb des Schmierspaltes abhängig. Die Scherspannung

berechnet sich aus dem Produkt von Scherwinkel – dieser entspricht dem Quotien-

ten aus Gleitgeschwindigkeit und Schmierspalthöhe – und der dynamischen Vis-

kosität. Hohe hydrodynamische Reibkräfte treten bei viskosem Öl, hohen Gleitge-

schwindigkeiten und niedrigen Schmierfilmhöhen auf. Auf der anderen Seite wird

die Fähigkeit des Reibsystems, hohe Lasten zu ertragen, mit zunehmender Visko-

300 4 Relevante Subsysteme und Prozesse

sität verbessert, sodass schon bei relativ geringen Gleitgeschwindigkeiten eine

vollständige Trennung der Reibpartner durch den Schmierfilm erfolgen kann und

damit ein weitgehend verschleißfreier Betrieb möglich ist. In der Praxis muss

daher stets ein Kompromiss zwischen einem hohen Tragverhalten des Schmier-

films (hohe Viskosität) einerseits und geringen hydrodynamischen Reibverlusten

(geringe Viskosität) andererseits gefunden werden.

Die gesamte Reibkraft setzt sich stets aus Mischreibung und hydrodynamischer

Reibung zusammen. Zur Berechnung der Mischreibung wird häufig vereinfacht

der Coulomb´sche Ansatz verwendet:

NMischR

FF

P

,

.

(4.80)

Diese Kraft ist ausschließlich von dem Reibkoeffizienten und der normal zur

Gleitrichtung wirkenden Kraft – der sogenannten Normalkraft – abhängig. Hohe

Reibkräfte bedeuten jedoch nicht automatisch hohe Reibungsverluste. Die rei-

bungsbedingte, mechanische Verlustleistung berechnet sich als Produkt von Reib-

kraft und Gleitgeschwindigkeit:

GleitMischRhydrRGleitRreib

vFFvFP

,.,

. (4.81)

Trotz hoher Reibkräfte kann die Verlustleistung infolge Reibung vernachläs-

sigbar sein, sofern die wirksame Gleitgeschwindigkeit sehr gering ist. Ein an-

schauliches Beispiel hierfür ist das Tribosystem Kolbenring/Laufbuchse. Hier

variiert die Kolbengeschwindigkeit – entsprechend der oszillierenden Kolbenbe-

wegung – zwischen Null (oberer und unterer Totpunkt) und einem Maximum (im

Bereich des halben Hubes), welches neben der Drehzahl auch von den geometri-

schen Kennwerten des Motors abhängig ist. Insbesondere im Zünd-OT treten sehr

hohe Reibkräfte auf, da die Kolbenringe aufgrund des zwischen Kolbenringnut-

grund und Kolbenring wirkenden Zylinderdruckes stark gegen die Zylinderwand

gepresst werden. Allerdings ist die Kolbengeschwindigkeit in diesem Bereich

nahezu Null, sodass es u.U. zwar zu einem direkten Kontakt zwischen Kolbenring

und Laufbuchse und damit zum sogenannten Zwickelverschleiß kommt, die Reib-

leistung jedoch vernachlässigbar gering ausfällt.

Aufgrund der Komplexität der zahlreichen tribologischen Systeme im Motor ist

eine unmittelbare Berechnung der gesamten Reibungsverluste mit großen Unge-

nauigkeiten behaftet, da es nahezu unmöglich ist, die für die Berechnung notwen-

digen Randbedingungen zu ermitteln. Im Laufe der Zeit sind daher mehrere Ver-

fahren zur experimentellen Erfassung der Reibungsverluste bekannt geworden, die

jedoch zum Teil mit beträchtlichen Messunsicherheiten verbunden sind. Neben

den gebräuchlichen Messverfahren wie der Auslauf- und Abschaltversuch, das

Willans-Linien-Verfahren, die Schlepp- und Stripmethode sowie das Indizierver-

fahren haben sich auch Sondermessmethoden bewährt, die eine Reibungsermitt-

lung einzelner Motorkomponenten im Betrieb gestatten [BAS02].

Die Indiziermethode erfordert zwar den höchsten Aufwand zur genauen Einhal-

tung der äußeren Randbedingungen wie Öl- und Wassertemperatur, Bauteiltempe-

ratur, Indiziergenauigkeit usw., sie liefert jedoch vergleichsweise gute Ergebnisse

unter der realen Randbedingung des gefeuerten Motorbetriebs. Im Rahmen der

4.4 Motormechanik und Wärmehaushalt 301

Indiziermethode werden sowohl die innere Leistung als auch die effektive Leis-

tung des Motors ermittelt. Die Reibleistung ergibt sich dann aus der Differenz von

innerer und effektiver Leistung und beinhaltet neben den eigentlichen Reibverlus-

ten auch die zum Antrieb der Nebenaggregate benötigte Antriebsleistung:

,RreibANAie

P

PP PP

.

(4.82)

In der Praxis wird häufig mit dem Reibmitteldruck gearbeitet, der als spezifi-

scher Kennwert einen Vergleich unterschiedlicher Motoren gestattet und sich dem

entsprechend aus der Differenz von indiziertem und effektivem Mitteldruck zu-

sammensetzt. Während der indizierte Mitteldruck durch das Indizieren ermittelt

wird, berechnet sich der effektive Mitteldruck aus dem an der Kurbelwelle des

Motors gemessenen Drehmoment.

³

Hh

memimr

Vi

M

dVp

V

ppp

S

21

.

(4.83)

Da die zur Bestimmung des Reibmitteldruckes erforderlichen Messwerte - Zy-

linderdruckverlauf und Drehmoment – Messgrößen mit statistisch unabhängigen

Einzelfehlern darstellen, gilt für die Berechnung der Messunsicherheit des Reib-

mitteldruckes:

22

memimr

pupupu

.

(4.84)

Die Problematik der Reibleistungsermittlung liegt nun in der Tatsache begrün-

det, dass reale Motoren sehr hohe mechanische Wirkungsgrade aufweisen. Der

indizierte Mitteldruck und der effektive Mitteldruck stellen demnach zwei nahezu

gleich große Kennwerte dar.

Das führt dazu, dass die Messunsicherheit des Reibmitteldruckes vergleichs-

weise hohe Werte annimmt, wie das folgende Beispiel zeigt: Der gemessene indi-

zierte Mitteldruck betrage

p

mi

= 11 bar und der effektive Mitteldruck p

me

= 10 bar.

Die relative Messunsicherheit für beide Kennwerte liege bei

u = 1%. Dann ergibt

sich die absolute Messunsicherheit:

u(p

mi

) = 0,11 bar und u(p

me

) = 0,10 bar. Nach

Gl. 4.84 berechnet sich die absolute Messunsicherheit des Reibmitteldruckes zu

u(p

mr

) = 0,14866 bar, sodass der relative Fehler für den Reibmitteldruck beachtli-

che 14,866% beträgt (

p

mr

= 1 bar ± 0,14866 bar). Dieses Beispiel zeigt sehr an-

schaulich, dass zur Ermittlung der Reibungsverluste neben der genauen Einhal-

tung der Bauteil-, Kühlmittel- und Schmieröltemperaturen eine sehr exakte Mess-

werterfassung unbedingte Voraussetzung ist, um überhaupt eine verlässliche Aus-

sage über die Reibungsverluste treffen zu können.

Während die Drehmomentmessung durch Messflansche mit Genauigkeiten von

ca. 0,1% sehr genau erfolgen kann, sind bei der Indiziertechnik sowohl gut kalib-

rierte Drucksensoren als auch die exakte Einstellung der dynamischen OT-Lage

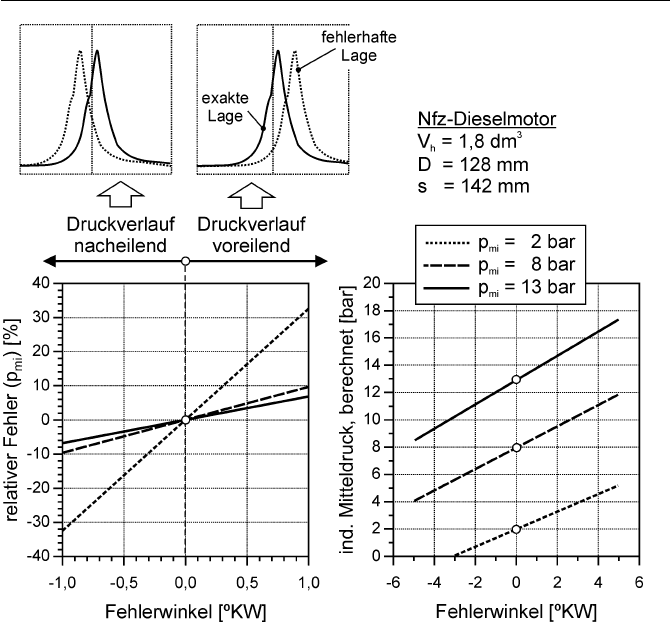

notwendig. Um den Fehler durch falsche OT-Kalibrierung abschätzen zu können,

wurde eine Beispielrechnung durchgeführt, der ein Druckverlauf eines direktein-

spritzenden Nfz-Dieselmotors zugrunde liegt, siehe Abb. 4.112.

302 4 Relevante Subsysteme und Prozesse

Abb. 4.112. Fehler in der Berechnung des indizierten Mitteldruckes durch falsche OT-

Kalibrierung

Bei diesem Druckverlauf mit einem indizierten Mitteldruck in Höhe von

p

mi

= 2bar führt bereits ein Winkelfehler von 0,1 °KW zu einer fehlerhaften Be-

rechnung des indizierten Mitteldruckes in Höhe von 3,2%, wobei der Fehlerwinkel

linear in die Fehlerberechnung eingeht. Ein Winkelfehler von 1 °KW ergibt dem-

nach einen Fehler in der

p

mi

-Berechnung in Höhe von 32%. Je höher der Mittel-

druck ist, desto geringer wirken sich Winkelfehler durch falsche Positionierung

des Drehwinkelgebers aus. Bei einem indizierten Mitteldruck von 13 bar führt ein

Winkelfehler von 1 °KW zu einem

p

mi

-Fehler von 6,8%.

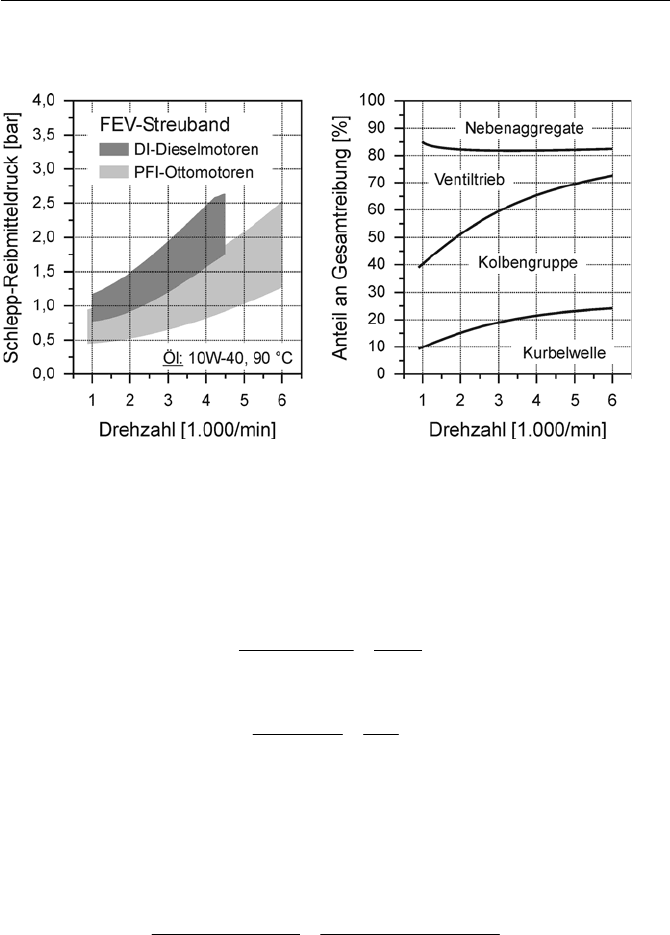

Abbildung 4.113 zeigt die Schlepp-Reibmitteldrücke moderner Otto- und Die-

selmotoren in Abhängigkeit der Drehzahl sowie beispielhaft für einen freisaugen-

den Ottomotor die Aufteilung der gesamtmotorischen Reibung auf die einzelnen

Komponenten und Baugruppen. Der Reibmitteldruck von Dieselmotoren liegt

aufgrund des höheren Zylinderdruckniveaus deutlich höher als bei Ottomotoren.

Die Reibung von Kolben, Kolbenringen sowie der Pleuel- und Hauptlager nimmt

einen entsprechend großen Anteil ein, der mit dem Aufladegrad grundsätzlich

4.4 Motormechanik und Wärmehaushalt 303

ansteigt. Daher wirken sich reibungsmindernde Maßnahmen besonders bei diesen

Komponenten spürbar aus.

Abb. 4.113. Schlepp-Reibmitteldruck und Anteil der Komponenten und Baugruppen an der

gesamten Motorreibung [BAS02, GRE03]

Eine Reduzierung der Reibungsverluste, ausgedrückt durch eine bnderung des

Reibmitteldruckes

ǻp

mr

=p

mr,alt

– p

mr,neu

, wirkt sich unmittelbar in eine Kraftstoff-

verbrauchssenkung

ǻb

e

=b

e,alt

– b

e,neu

aus. Die prozentualen bnderungen von

Reibmitteldruck und Kraftstoffverbrauch sind wie folgt definiert:

altmr

mr

altmr

neumraltmr

p

p

p

p

pp

mr

,,

,,

'

'

[

,

(4.85)

alte

e

alte

neuealte

b

b

b

b

bb

e

,,

,,

'

'

[

.

(4.86)

Für eine Reibungsreduzierung gilt entsprechend der Definition

ǻp

mr

> 0. Nach

kurzer Umrechnung und unter Berücksichtigung der Annahme, dass der innere

Wirkungsgrad durch bnderung der Reibungsverluste nicht beeinflusst wird, ergibt

sich für die prozentuale bnderung des spezifischen, effektiven Kraftstoff-

verbrauchs aus der Reibungsreduzierung:

mr

mr

e

paltmrmi

altmrp

mraltmrmi

mr

b

pp

p

ppp

p

[

[

[

'

'

'

'

'

1

,

,

,

.

(4.87)

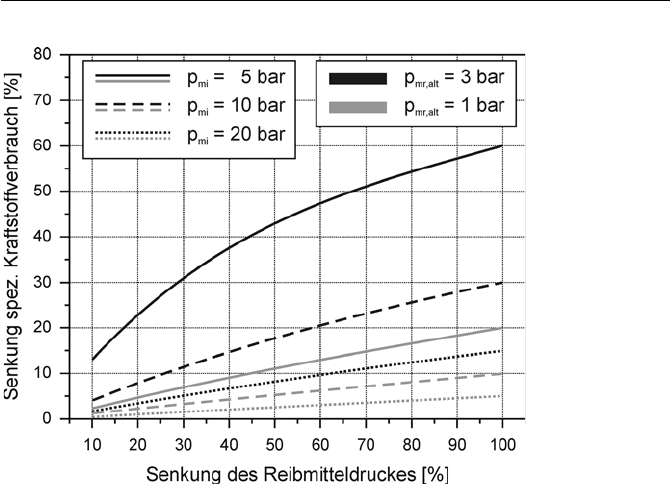

Abbildung 4.114 zeigt mögliche Reduktionspotenziale des Kraftstoffverbrauchs

durch Reibungssenkung. Hieraus wird deutlich, dass die Verbrauchseinsparung

umso größer ist, je niedriger der durch den indizierten Mitteldruck beschriebene

Lastpunkt und je höher der absolute Reibmitteldruck vor der Reibungssenkung ist.

304 4 Relevante Subsysteme und Prozesse

Abb. 4.114. Potenziale zur Kraftstoffverbrauchsredzierung durch Reibungssenkung

Da der Betriebsbereich von Downsizing-Konzepten eher im oberen Lastbereich

angesiedelt ist, bestehen aus der Reibungsreduzierung grundsätzlich geringere

Verbrauchspotenziale als bei konventionellen Motoren. Ursache ist die Tatsache,

dass Hochlastkonzepte schon aufgrund der Betriebspunktverlagerung über höhere

mechanische Wirkungsgrade verfügen, sodass sich eine weitere Reibungsreduzie-

rung nicht mehr so stark auf den effektiven Wirkungsgrad auswirkt.

Es sei hier jedoch angemerkt, dass sich durch den Hochlastbetrieb Verschie-

bungen innerhalb der Aufteilung der Reibungsverluste ergeben. Je größer der

Mitteldruck ausfällt, desto höher ist der Anteil der Kolbengruppe und der Haupt-

und Pleuellager an den gesamten Reibungsverlusten. Eine spürbare Senkung der

Reibung dieser Motorkomponenten kann daher trotz des hohen mechanischen

Wirkungsgrades zu einer deutlichen Kraftstoffverbrauchsreduzierung führen.

Beträgt der Reibverlustanteil der Kolbengruppe beispielsweise 60%, der gesamte

Reibmitteldruck 2 bar, und liegt der Betriebspunkt bei 10 bar, so bewirkt eine

Reibungsreduzierung der Kolbengruppe in Höhe von 30% eine Kraftstoff-

verbrauchssenkung von etwa 4%.