Василенко В.А. Ткаченко Т.И. Производственный (операционный) менеджмент

Подождите немного. Документ загружается.

191

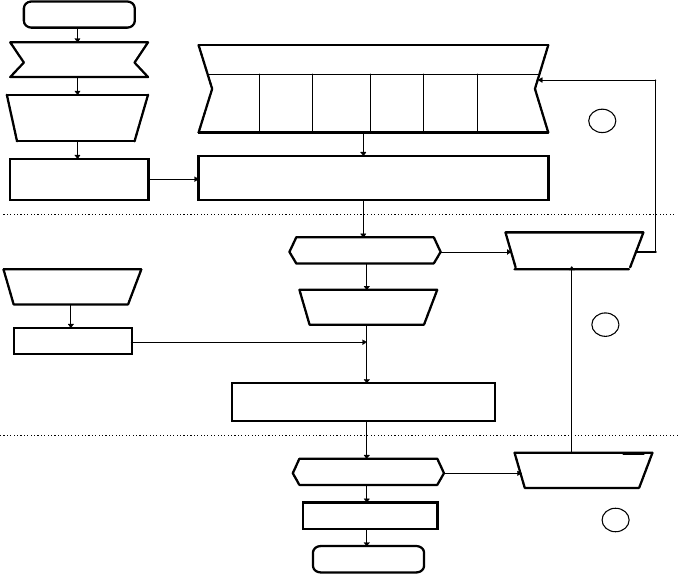

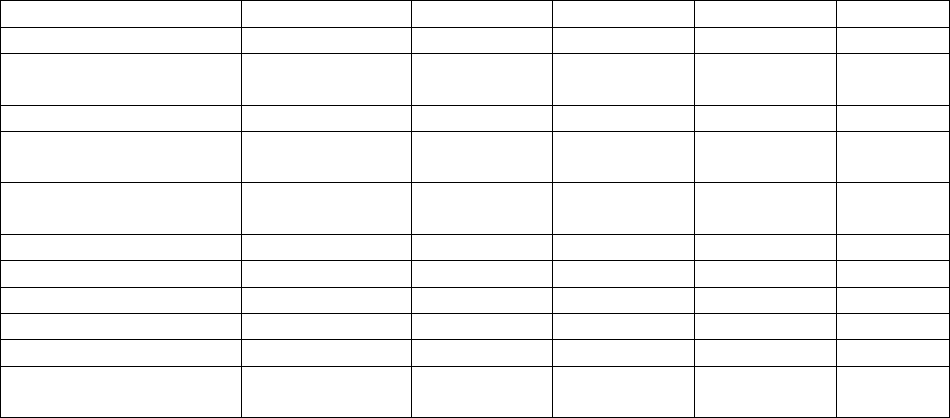

Проект

производственной

программы (ППР)

Брига-

ды

(собств.

силы)

Станки ,

машины

и

механиз

мы

Собствен

ная база

организа-

ции

Транс-

порт

Субпод-

рядные

организа-

ции

(кооперац

ия)

Внешние

поставки

Производственные возможности организации

(в т.ч. по подразделениям)

Предварительное сбалансирование, в общих объемах и в

укрупненной номенклатуре, потребности в ресурсах с

возможностями организации, ТЭП вариантов

1

этап

Анализ баланса

Решение о кор-

ректировке входной

информации (ЛПР)

Определение общей

потребности в ресурсах

на ППР в укрупненной

номенклатуре

Подготовка исходной

информации (составы и

объемы работ по

объектам, цехам)

Вход

Исходные данные для

формирования СМ

Подготовка

дополнительных

исходных данных

неуд.

уд.

Календарное планирование (поточный график

работ, загрузки исполнителей, потребности в

ресурсах, ТЭП)

Формирование СМ

Анализ проекта - графика

(ЛПР)

2

этап

Решение о корректировке

входной информации

(ЛПР)

неуд.

Утверждение плана-

графика (ЛПР)

Выход

3

этап

уд.

Рис. 3.4. Схема сбалансированного формирования производственной

программы организации

В этой связи становится актуальным на стадии формирования годовой

программы работ хотя бы укрупненно соизмерить предполагаемые объемы ра-

бот с имеющимися возможностями предприятия.

Предварительное сбалансирование в общих объемах и укрупненной но-

менклатуре по видам работ и основным ресурсам (рис. 3.4) позволяет предпри-

ятию проанализировать свое состояние и принять к выполнению тот объем ра-

бот, который оно в состоянии освоить и передать в виде готовой продукции за-

казчикам в установленный срок, не теряя своего имиджа.

Процесс формирования производственной программы на основе сбалан-

сированного подхода удобнее всего рассмотреть на примере строительной ор-

ганизации, хотя его принцип присущ любым другим фирмам.

Данная работа проводилась с участием одного из авторов в строительных

организациях «Главкиевгорстроя» и комбинате «Харьковжилстрой».

Предложения по формированию годовой программы работ разрабатывали

плановый и производственный отделы на основе поступавших заявок о необхо-

димости производства тех или иных работ или строительства объектов.

192

Общий объем работ для каждой организации, входящей в объединение,

определялся суммированием всех работ с учетом ожидаемой готовности за-

дельных (незавершенных) объектов, выполняемых по генеральным, прямым и

субподрядным договорам.

В качестве исходной информации анализировались:

• наличие и сроки готовности проектно-сметной документации;

• предполагаемый объем задела на начало планируемого и последую-

щего года;

• готовность на 1 января планируемого года территории строительства

(отселение, снос строений, намыв, выторфовка грунта, планировка);

• сроки выполнения общегородских инженерных мероприятий (про-

кладка магистральных сетей и коммуникаций) и оборудования терри-

торий, строительства инженерных сооружений, а также их соответст-

вие требуемым срокам ввода принимаемых объектов в эксплуатацию.

Распределение объектов строительства внутри объединений производи-

лось в соответствии с их производственной мощностью, специализацией и рай-

оном деятельности.

Для сбалансирования принимаемых объемов работ (портфель заказов) с

мощностью строительных организаций прямого сопоставления недостаточно,

да это и неправильно. Необходим хотя бы укрупненный график работ с ориен-

тировочным вводом объектов в эксплуатацию. С этой целью разрабатывался

специальный директивный график строительства объектов.

Проект директивного графика поточного строительства объектов годо-

вой программы строительного подразделения разрабатывался по укрупненным

(на объект) производственным нормативам с учетом предполагаемого задела на

начало года.

Директивный график составлялся на основе разработанных типовых

циклограмм типовых зданий каждой серии или разработанных сетевых графи-

ков для нетиповых и индивидуальных объектов.

193

График предусматривал организацию работ по системе постоянно дей-

ствующих поточных линий, развитие потоков во времени и в отдельных рай-

онах, увязку специализированных потоков между собой и схему перемещения

бригад и строительных машин с объекта на объект, а также общий объем работ

по периодам, соответствующей мощности базы строительно-монтажной орга-

низации.

По данным графика устанавливалась потребность в материально-

технических, финансовых ресурсах и рабочих кадрах по каждому месяцу, квар-

талу и, в целом, на планируемый год. Проверялось соответствие сроков ввода

объектов в эксплуатацию директивным (заказываемым) срокам.

В результате сопоставления потребностей по графику и возможностям их

покрытия организациями выявлялись отклонения и несоответствия. Некоторые

из них удалось ликвидировать за счет изменения структуры потоков, последо-

вательности включения объектов в поток и других мер, а отдельные объекты и

работы пришлось исключить из программы работ данных организаций.

Данная балансировка, на этапе формирования портфеля заказов, дает ос-

нование подрядной организации заключать договоры с заказчиком и быть уве-

ренной в достижении будущего успеха.

Заключенные контракты и договоры с заказчиком позволяют генподряд-

ным строительным организациям разрабатывать полный детализированный

календарный план (график) на всю годовую программу работ.

Исходными данными при разработке производственной программы являются:

• уставные виды деятельности предприятия по производству и реализации продук-

ции (работ, услуг);

• результаты фактического выполнения производственной программы за преды-

дущие периоды;

• данные по спросу на продукцию предприятия;

• сведения о рекламациях, замечаниях по качеству продукции за предыдущий пе-

риод;

• сведения о долях продукции в общем объеме ее выпуска за предыдущий период

по уровням качества;

• сведения об объеме реализации продукции за предыдущий период по его перио-

дам (месяцам, кварталам);

• расчеты производственной мощности предприятия;

• прогрессивные технико-экономические нормы и нормативы;

194

• решения высших органов управления предприятия о стратегических перспекти-

вах его развития.

В упрощенном виде результат подготовки производственной программы проявляет-

ся в ответах на ключевые вопросы управления производственной структуры.

• Какие виды продукции и в каких количествах производить?

• В какие сроки должна быть готова продукция к отправке покупателю?

• Какого качества должна быть продукция в планируемом периоде?

• Сколько дополнительно предприятие может выпустить продукции, какого вида и

качества в случае возникновения срочных заказов?

• Каков нижний предел объема выпуска продукции, при котором следует перейти

в режим его консервации или остановить для модернизации?

• Каковы должны быть объемы потребляемых ресурсов для производства продук-

ции и возможности для их удовлетворения?

Предложения по плану производства товарной (валовой) продукции включает в себя

формирование показателей объема выпуска товарной и валовой продукции.

10.3. Планирование загрузки производственной мощности организации

Загрузка производственной мощности любой организации в значительной степени

зависит от состояния спроса на выпускаемую продукцию. Сложнее обстоит дело с планиро-

ванием объема услуг. Изменение спроса может принимать две формы: изменение общего

объема или, в случае нескольких продуктов, изменение в спросе на отдельные продукты ас-

сортиментного ряда. Последнее, при условии, что общий спрос остается относительно не-

изменным, может учитываться системой календарного планирования; первый случай гораздо

более сложный. Он же является причиной всевозможных попыток сгладить колебания спро-

са. С помощью глобального маркетинга, например, можно частично избежать сезонных эф-

фектов; той же цели служит и выпуск дополнительных продуктов[1]. В производстве по-

здравительных открыток, например, большим успехом стала печать открыток на все случаи

жизни, чтобы спрос на продукцию возникал не только под Новый год.

В сфере услуг, где колебания спроса носят еще больший характер, для выравнивания

спроса часто прибегают к дифференцированному ценообразованию, например скидкам в не

пиковые часы. Такие попытки редко когда оказываются полностью успешными, поэтому пе-

ред руководством постоянно стоит проблема: как удовлетворить изменчивый спрос. Здесь

возможны две стратегии: выравнивание мощностей и погоня за спросом, хотя на практике их

обычно комбинируют.

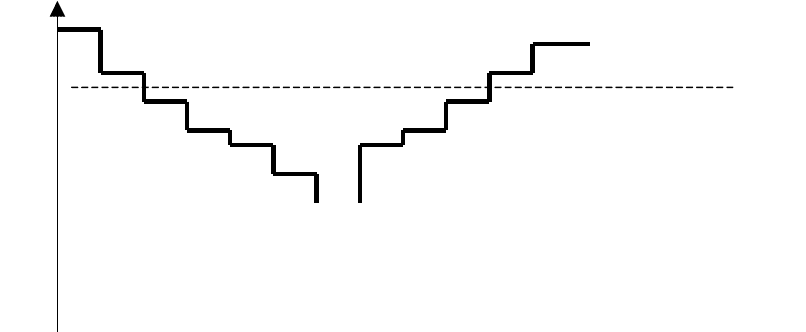

Выравнивание мощностей. Выравнивание мощностей является наиболее эффектив-

ным методом. Общая производственная мощность системы устанавливается на уровне сред-

него спроса, возможно, с небольшим запасом на случай непредвиденных обстоятельств, и

поддерживается стабильный объем выпуска. Таким образом, колебания спроса игнорируют-

ся. Данная стратегия пригодна лишь в том случае, если покупатели готовы ждать или если в

качестве «сезонного буфера» имеется возможность создавать запасы готовой продукции. На

рис. 3.5 представлен пример использования такого запаса. В период падения спроса продук-

ция идет на склад и продается с наступлением очередного пика.

ОБЪЕМ

Спрос

Объем производства

Производство в запас

Продажа из запаса

195

Рис. 3.5.Применение запаса в случае сезонного спроса[1]

Такой метод применим лишь на материальном производстве, поскольку создать за-

пас услуг нельзя. Вдобавок хранение должен допускать сам продукт – нельзя, к примеру, де-

лать мороженое зимой, чтобы продавать его летом. Там же, где этот подход применим, он

дает преимущество снижения затрат, связанного с наиболее эффективным использованием

производственных ресурсов. Недостатки также связаны с затратами на продвижение и скид-

ки в случае управления спросом, а также издержками хранения при использовании запаса в

качестве буфера. Порой недостатки перевешивают достоинства, вот почему второй подход

может применяться даже тогда, когда выравнивание мощностей в принципе возможно.

Погоня за спросом. Прямая противоположность выравниванию мощностей – стра-

тегия погони за спросом – предусматривает варьирование производственных возможностей в

соответствии с колебаниями спроса на продукцию. При этом поддерживается высокий про-

цент загрузки без лишних расходов на хранение и управление спросом. Чтобы быть эффек-

тивной, такая стратегия должна реализовываться быстро и без особых затрат. Оборудование

сложно добавить или убавить в краткосрочном периоде, поэтому капиталоемкие операции

лучше всего организовывать с учетом того, что производственные возможности неизменны.

Изменение численности рабочих также может быть сопряжено с рядом трудностей.

Политика найма и увольнения связана со значительными затратами в виде выплат выходных

пособий, расходов на отбор кадров и обучение. В то же время отправка работников в вынуж-

денные отпуска обходится дорого, и не способствуют повышению репутации компании.

На практике обычно применяются следующие методы [1].

• Сверхурочная работа. При планировании фонда времени с учетом, скажем, 10

часов в неделю сверхурочно при 40-часовой рабочей неделе, объем выпуска может коле-

баться в объемах выработки за эти 10 часов (±20 %) без увольнения и найма работников.

Сверхурочная работа требует дополнительной оплаты, однако, вполне возможно, что в про-

тивном случае потребовалась бы более высокая тарифная ставка. В Японии, например, дли-

тельный сверхурочный труд является общепринятой практикой.

• Гибкий рабочий график. Применяется в сфере услуг там, где возможен баланс

между работой в офисе и в «мастерской». В пиковые часы численность офисных работников

может быть повышена, в остальное время большая часть персонала выполняет задачи

«мастерской».

• Неполный рабочий день. Сверхурочная работа страдает отсутствием гибкости и

наиболее применима в случае умеренных сезонных колебаний спроса. В сфере услуг, где

спрос претерпевает значительные и предсказуемые краткосрочные изменения, необходимо

другое решение, каким обычно и становится применение неполного рабочего дня. В супер-

маркете в понедельник утром могут работать три кассы, а в пятницу вечером – все двадцать.

Поскольку работы в подсобных помещениях для кассира, скорее всего, не найдется, наилуч-

шим выходом будет взять такого работника на неполную ставку. Во многих сервисных

предприятиях обслуживающий персонал работает менее восемнадцати часов в неделю.

• Временные рабочие. В отраслях, испытывающих большие сезонные колебания

спроса, например на курортах, для того, чтобы справиться с наплывом клиентов, привлекают

временных рабочих. К счастью, желающих найти работу на непродолжительный срок всегда

оказывается достаточно много.

• Закупка вместо производства. На производстве в периоды пикового спроса мо-

жет рассматриваться вариант закупки деталей и комплектующих, которые обычно изго-

ВРЕМЯ, МЕСЯЦ

1 2 3 4 5 6 7 8 9 10 11 12

196

тавливаются своими силами. Однако покупные компоненты могут стоить дороже, чем про-

изводимые самостоятельно.

• Субподряд. Обеспечивает максимум гибкости, поскольку одновременно решает

проблемы и с капиталом, и с рабочей силой. Особенно широко субподряд применяется в

гражданском строительстве, где главный подрядчик выполняет в основном координирую-

щую роль. Подход оправдывает себя, поскольку все развитие отрасли шло в этом направле-

нии. Он требует наличия субподрядчиков, готовых взяться за работу, и фирм, сдающих обо-

рудование в аренду. Несколько иной вариант субподряда присутствует в производстве одеж-

ды, где может применяться труд надомных рабочих.

Очень немногим организациям удается справиться с колебаниями спроса с помо-

щью какой-то одной стратегии. В сфере производства одна и та же организация может при-

менять сверхурочную работу, создание запасов и управление спросом и при всем при этом

так и не достичь оптимальной загрузки оборудования. В сервисных фирмах, несмотря на

управление спросом и неполный рабочий день, всегда будут простаивающие мощности в пе-

риоды спада и очереди в периоды пикового спроса. Достичь идеального соответствия между

спросом и производственными мощностями, пожалуй, невозможно. Задача производствен-

ного менеджера заключается в поддержании оптимального баланса как можно дольше.

Среднесрочное планирование, называемое также агрегированным или совокупным

планированием, призвано обеспечить соответствие спроса и производственных мощностей

на протяжении соответствующих периодов времени, как правило, нескольких недель или ме-

сяцев. Спрос обычно выражается в единицах поставленной продукции или числе об-

служенных покупателей; мощности определяются наличием станков, рабочих и материалов.

Для успешного планирования и то и другое должно быть правильно измерено в сопос-

тавимых единицах. При производстве одного продукта проблем с этим не возникает, так,

производитель сахара может измерять свои производственные мощности в тоннах в неделю

или в рабочих часах в неделю.

Когда продуктов несколько, ситуация усложняется. Разные продукты могут требо-

вать разных технологических процессов на разное время, поэтому прямой взаимосвязи меж-

ду мощностью производства и объемами выпуска не прослеживается. При всем при этом

многие организации выражают свой агрегированный план в денежной стоимости. И пока со-

отношение выпускаемых продуктов и применяемые при этом процессы не меняются, такой

подход допустим.

В случае переменной номенклатуры выпуска требуется иной подход, в противном

случае план окажется невыполнимым.

Единственным показателем производственной мощности, применимым ко всем вы-

пускаемым продуктам и ко всем процессам, является время.

Оператор может работать 40 рабочих часов в неделю или 60 с учетом максимума

сверхурочных. Загрузка оборудования будет зависеть от схемы работы и может составлять

40 часов при работе в одну смену или 60 часов с учетом сверхурочной работы. Для составле-

ния плана необходимы данные по каждому станку (оператору), а также информация о дли-

тельности составляющих операций по каждому продукту.

Излишняя детализация способна сделать систему неработоспособной. В агрегиро-

ванном планировании эта проблема решается путем применения довольно больших отрезков

времени, то есть расчета выпуска за месяц, а не за день, и группировки продуктов со схожи-

ми потребностями в оборудовании. Таким образом, и время, и продукция представляются в

агрегированном виде.

Пример. У одной модели автомобиля может быть четыре разных двигателя, четыре варианта

отделки салона и 25 вариантов окраски кузова. Всего получается 400 различных комбинаций. Однако

с точки зрения сборочного процесса все они одинаковы, поэтому спрос на все комбинации будет

представлен единым показателем.

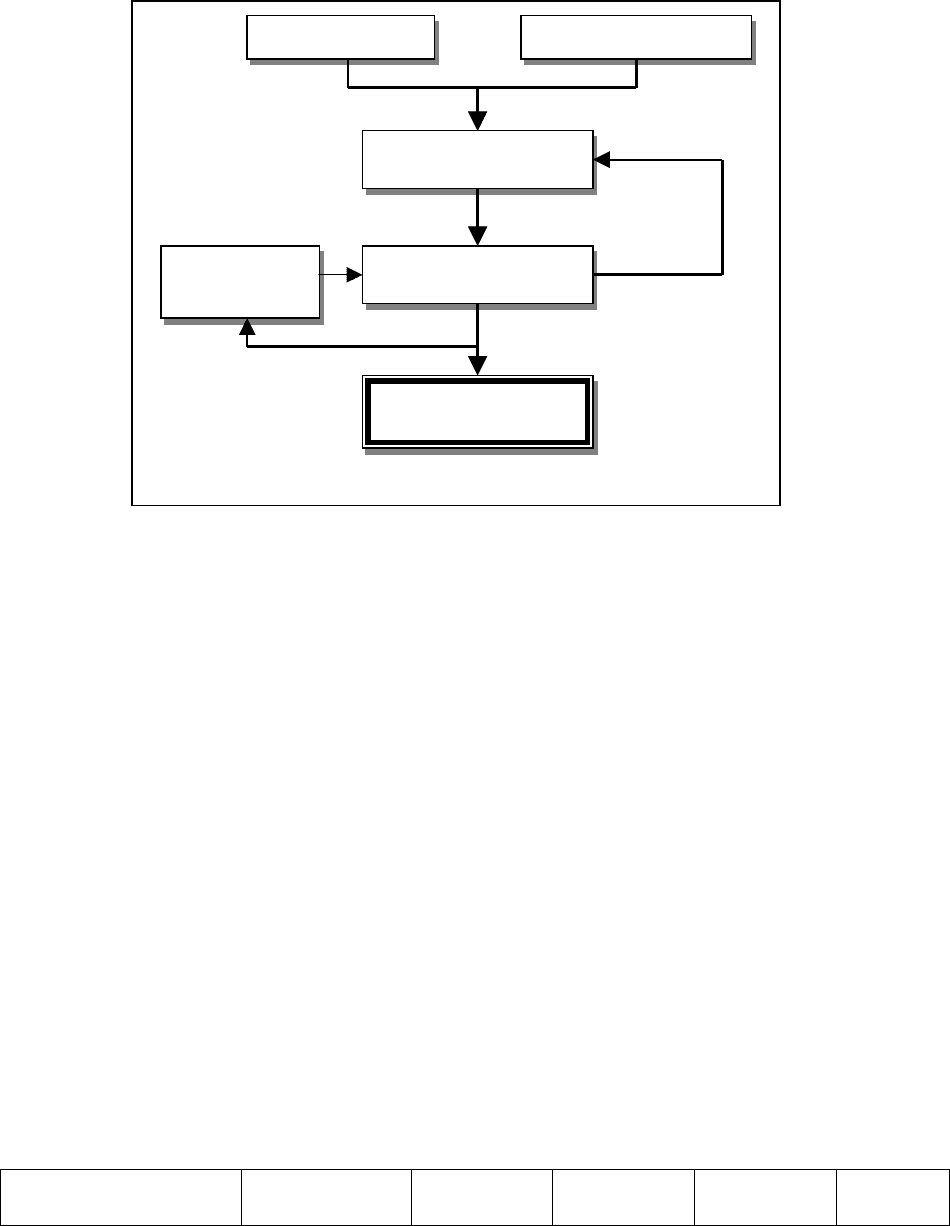

Отправным пунктом планирования является прогноз спроса на отдельные продукты

в периоды времени вплоть до горизонта планирования – основной производственный план

197

(ОПП). Система планирования должна спроецировать этот спрос на имеющиеся мощности,

выделяя при этом перегруженные и недозагруженные области.

После этого руководство может внести изменения либо в ОПП, либо в мощности, и

ввести в систему новые данные. По мере того как спрос из прогнозируемого превращается в

реальные заказы, информация также вводится в систему планирования и в случае изменения

производятся дальнейшие корректировки. В результате, планирование носит непрерывный

характер (рис. 3.6).

Рис. 3.6. Укрупненный процесс разработки ОПП

При производстве стандартизированных продуктов вся ин формация о них собирает-

ся в единой спецификации материалов. В ней содержатся все данные, необходимые для ка-

лендарного планирования производства определенного количества продукта: сведения о ма-

териалах и компонентах, входящих в состав изделия, их количествах, технологических про-

цессах и нормах времени, последовательности операций и выходе готового продукта.

Спецификация материалов для бутылочки со 100 таблетками аспирина представлена

в табл. 3.2. В ней указывается все, что требуется для перевода заказа на аспирин в потребно-

сти в оборудовании и рабочей силе, а также потребности в материалах и компонентах. Зная

нормативные затраты на работу различного оборудования, можно определить нормативную

себестоимость продукта. Нормы времени определяются в рабочих измерениях, а оборудова-

ние, последовательность операций и необходимые материалы указываются в спецификации

на продукт при его разработке. Норма выработки может быть определена путем наблюдения.

Очевидно, что точность плана зависит от точности данных. Все изменения в спецификации

продукта, методах его производства, нормах времени и выхода готовой продукции должны

отражаться в спецификации материалов.

Таблица 3.2

С

ПЕЦИФИКАЦИЯ МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА АСПИРИНА

(на партию в 100 флаконов по 100 таблеток в каждом)[1]

Стадия технологиче-

ского процесса

Оборудование Норма

времени

Материал Количество Выход,

%

П

РОГНОЗ СПРОСА

Ф

АКТИЧЕСКИЕ ЗАКАЗЫ

ОСНОВНОЙ

КОНТРОЛЬ

И

ИМЕЮЩИЕ

ПЛАНОВЫЙ

198

Взвешивание Весы 3 Аспирин 5 000 г

Крахмал 5 000г

Пресс-

порошок

Реактив 100 г

Смешивание Кубковый сме-

ситель

6

Подготовка пресса Ротационный

процесс

10

Прессование 20 98

Инспекция 5 97

Упаковка Автораздатчик 5 Флакон 100 шт.

Вата 25 г

Крышка 100 шт.

Маркировка Автомарки-

ровщик

3 Этикетка 100 шт.

Дополнительная сложность может возникнуть в процессах с низкой нормой выхода,

когда возникает необходимость переделывать работу. Если бы 35 % сырья нужно было бы

размельчать и прессовать заново, это нужно было бы учесть в спецификации материалов.

При включении в спецификацию материалов норм времени необходимо убедиться,

что в них учтено время перерывов и непредвиденных простоев из-за отсутствия заготовок

или поломок оборудования. На наличие рабочей силы влияют отсутствие по болезни, курсы

повышения квалификации, прогулы и праздники. При значительном изменении технологи-

ческого процесса или притоке новых работников необходимо сделать поправку на неподго-

товленность операторов. Наличие оборудования определяется по графикам текущих ремон-

тов.

Дополнительная сложность на данном этапе возникает оттого, что новый план на-

кладывается на уже действующее производство. Впрочем, это имеет значение скорее для по-

строения краткосрочных планов-графиков, нежели для агрегированного планирования, в ко-

тором такие вещи обычно игнорируются.

В отличие от производства стандартизированных продуктов изготовление на заказ

характеризуется высоким уровнем неопределенности. Некоторые операции могут повторять-

ся достаточно часто, чтобы можно было составить для них нормы времени, однако большин-

ство из них специфичны для каждой конкретной работы или проекта и по ним доступны

только общие рекомендации из прошлого опыта. В таких условиях ни нормирование труда,

ни обычная спецификация материалов не имеют особого смысла; планирование приобретает

во многом субъективный характер.

10.4. Календарное планирование

Чтобы планирование было реально осуществимым, оно должно заканчиваться кон-

кретными указаниями: когда, кто и чем должен выполнять соответствующие производствен-

ные процессы.

Такой вид планирования обычно называют календарным планированием. Связанные

с ним процедуры контроля должны проверять, что запланированные действия выполнены, и

выполнены корректно, и что любое отклонение от плана учитывается как можно скорее, что-

бы можно было вовремя принять регулирующие воздействия.

Существуют три различных подхода к составлению графиков работы. Первый, кото-

рый мы рассмотрим в этом параграфе, основан на вполне логичном определении начала пер-

вого процесса и, с учетом его длительности, второго технологического процесса и так далее.

Процедура составления графика, таким образом, соответствует последовательности произ-

199

водственного процесса. Иногда такой метод называют проталкивающим, поскольку указа-

ния проталкиваются через всю систему, начиная с самой первой стадии[1]. Как правило, ос-

новной целью при составлении графика является повышение уровня загрузки оборудования.

В последнее время финансовые и конкурентные воздействия привели к необходимости пере-

смотра целей и ограничения функционирования производственных систем. Это привело к

появлению новых подходов к составлению расписаний руководствующихся в первую оче-

редь рыночным спросом v уделяющих первостепенное внимание не загрузке, а выпуску про-

дукции. Эти подходы, известные как вытягивающие, рассматриваются в главе 12.

Работа над отдельными проектами, которая характеризуется необходимостью коор-

динирования всех видов деятельности в условиях высокой неопределенности, имеет свои

сложности в составлении графиков, для которых существуют свои методы решения. О ка-

лендарном планировании проектов и оперативном управлении на базе сетевого моделирова-

ния речь пойдет в главе 13.

В этой главе мы расскажем о календарном планировании выпуска партий продук-

ции, или последовательном планировании. Также будут рассмотрены график Гантта и неко-

торые способы упрощения процедуры планирования.

В календарном планировании спрос на сырье, материалы и комплектующие часто

рассматривается как независимый, поскольку потребность в них хотя и может колебаться по

отдельным наименованиям, но в целом является весьма стабильной. В случае, когда данное

утверждение противоречит действительности, могут использоваться системы планирования

материального обеспечения (ПМО) и планирования ресурсов производства (ПРП), в кото-

рых спрос на все материалы и компоненты рассматривается как зависимый. Об этих систе-

мах, а также о подходе, получившем название «оптимизация технологии производства»

(ОТП), мы расскажем ниже.

Последовательное календарное планирование. Основополагающее предположение,

лежащее в основе последовательного календарного планирования, заключается в сле-

дующем: материалы, используемые в производстве одного продукта, или покупатели, поль-

зующиеся конкретной услугой, всегда проходят через одну и ту же последовательность дей-

ствий, или технологический маршрут. Это отражается в спецификации материалов, в кото-

рой также указываются длительность каждого процесса (операции) и используемые компо-

ненты. Весь процесс последователен и повторяем. Также предполагается, что стадии техпро-

цесса дискретны, что каждый последующий процесс не может начаться до того, как завер-

шится предыдущий, но и не обязан начинаться немедленно по его завершении. Допускаются

задержки между стадиями. При составлении планов-графиков обычно также предполагают,

что вся партия (цикл или объект в строительстве) обрабатывается совместно, как одна еди-

ница, и не переходит на следующую стадию до того, как будет полностью завершена ее об-

работка на предыдущей. Исключения из этого правила допускаются в том случае, если две

соседние операции тесно связаны и могут рассматриваться как единая стадия. Данный под-

ход мы использовали в параграфе 7.1. Главы 7).

Существует целый ряд альтернативных способов календарного планирования, по

сравнению с которым, даже простое последовательное планирование выглядит устрашаю-

щей задачей. Как правило, в них делаются предположения, сокращающие число комбинаций

и ведущие к более (но не менее) качественным графикам.

Планирование по трудоемкости. Если в производство запускается большое число

партий с разной трудоемкостью изготовления, то первыми планируются те из них, трудоем-

кость которых выше. При этом в графике обычно остаются значительные пустоты, в которые

можно вписать партии с низкой трудоемкостью.

Планирование по приоритетам. Простейший способ «первым прибыл, первым об-

служен» имеет преимущество простоты и может по праву считаться «честным». Однако он

может быть неэффективным, не учитывать важные аспекты коммерческого характера, такие

200

как требования покупателей по доставке, прибыльность заказа, значимость покупателя. Если

предварительно расставить приоритеты, что обычно выполняет отдел продаж, то первыми

можно запускать наиболее важные партии. Более чем два, максимум три уровня приоритетов

сделают работу невыполнимо сложной.

Данный подход имеет несколько недостатков. Он руководствуется исключительно

ранним завершением наиболее приоритетных заказов и поэтому не ведет к наиболее эффек-

тивной загрузке оборудования. Зачастую не удается достичь согласия о самих приоритетах.

Уже запущенные заказы с низкими приоритетами могут придерживаться, если вдогонку им

идет более важная партия, что может привести к ситуации, когда часть работы так и не дохо-

дит до конца процесса. Наоборот, из-за ожидаемых задержек заказ может получить более

высокий приоритет, и тогда все партии будут иметь одинаковую степень важности.

Развязка узких мест. В случае, когда производственные возможности соседних ста-

дий сильно не совпадают, необходимо увеличивать загрузку тех процессов, где спрос ближе

всего подходит к максимальной производительности, то есть узких мест. Время, потерянное

в таких критических точках, потеряно навсегда, при этом потери времени на недозагружен-

ных стадиях особой роли не играют. Составить график, учитывающий только узкие места,

проще, чем учесть все стадии технологического процесса, ведь в этом случае остается время

на оптимизацию. Предполагается, что наличие избыточных мощностей на других стадиях

техпроцесса гарантирует своевременное выполнение соответствующих операций.

Следует отметить, что, хотя несбалансированные мощности и упрощают кален-

дарное планирование, в долгосрочном периоде будет экономически выгоднее стремиться

именно к балансу мощностей. В качестве примера сошлемся на отечественный опыт в строи-

тельстве.

Календарный план работ, как правило, разрабатывается на всю годовую

программу. Учитывая, что принцип формирования производственной програм-

мы работ был рассмотрен на примере строительных организаций, представля-

ется целесообразным рассмотреть дальнейшие действия на том же примере.

Календарные графики производства работ следует разрабатывать только

на основе поточных методов организации строительства.

График поточного строительства объектов годовой программы следует

разрабатывать по трем технологическим стадиям:

• возведение подземной части здания;

• возведение надземной части здания;

• производство отделочных работ.

При глубокой технологической специализации подразделений или при-

влечении субподрядных специализированных организаций стадии могут быть

расчленены на отдельные процессы, например, земляные работы, устройство

свайных фундаментов, устройство ростверка (бетонирование погруженных

свай под стены здания), монтаж конструкций подземной части здания.